|

Телефон: (83452) 60-83-40

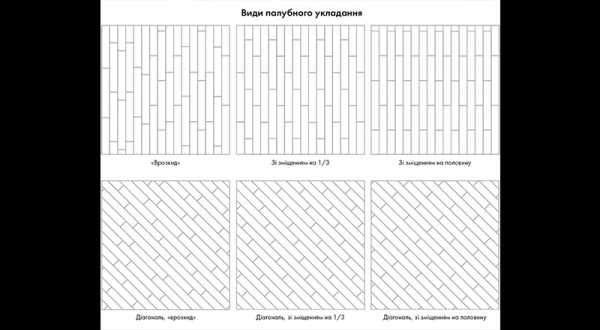

Столик из ламината⚒ Журнальный столик из обрезков ламината своими руками: технология изготовленияПосле укладки ламината в квартире или частном доме, часто остаётся несколько полос. И дело не в том, что вычисления были неправильны. Ведь это напольное покрытие продаётся в пачках, поэтому владельцы всегда приобретают больше, чем необходимо. Как использовать лишние полосы ламината с пользой расскажет Ульянов Сергей Петрович из Самары, который изготовил из подобных излишков довольно интересный журнальный столик. С недавних пор я занялся деревообработкой (в основном работаю с массивом). Но при очередной уборке в гараже-мастерской я наткнулся на неиспользованный в разное время ламинат, который выкинуть было жалко, а применить негде. Именно тогда я задумался, почему бы не попробовать пустить его на полезные вещи. Так родилась идея изготовить небольшой журнальный столик. Эту мысль я обдумывал около недели, прикидывая, как лучше выполнить задуманное. В итоге в голове сложился чёткий план, к осуществлению которого я и приступил в один из свободных дней.

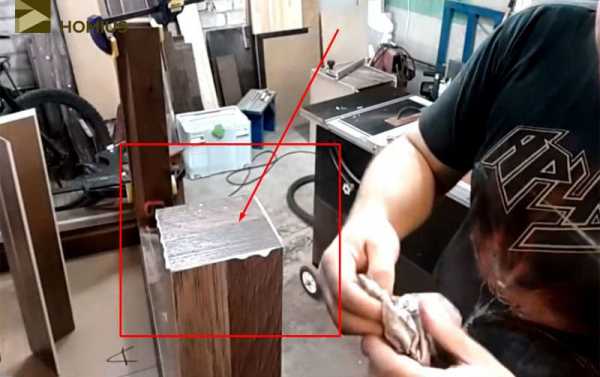

Содержание статьи Начало работы: сборка столешницы и её обрезка по заданным размерамПервым делом следовало собрать щит. Это сделать было несложно, однако подобная работа тоже имела свои особенности. Промазав замки клеем ПВА, я взял 2 бруска, которые прижал поперёк полос струбцинами. Дело в том, что замки сами по себе могут играть, поэтому необходимо было обеспечить конструкции жёсткость до тех пор, пока клей не высохнет. Это мне вполне удалось.  Щит собран, можно приступать к обрезке и обработке кромки Щит собран, можно приступать к обрезке и обработке кромкиПри помощи ручной циркулярной пилы я обрезал столешницу. Итоговые размеры составили 800×800 мм². Для журнального столика этого было вполне достаточно. Но сама по себе такая столешница была довольно хлипкой, а значит, было необходимо придумать, каким образом её сделать жёстче. Все соединения было решено выполнять встык с углом под 45º. Обработка торцов столешницы для возможности соединенияПредстояло подрезать получившийся щит по периметру под необходимым углом. Для этого я использовал стационарный фрезер. Но если подобного оборудования нет, можно использовать и ручной, можно и вовсе пропиливать ручной циркулярной пилой под угол 45º. Практически всё подобное оборудование даёт такую возможность.  Стационарный фрезер очень удобен, однако и ручная циркулярная пила справляется не хуже Стационарный фрезер очень удобен, однако и ручная циркулярная пила справляется не хужеПосле того, как столешница была обрезана, а её кромка обработана при помощи фрезера, можно было приступать к монтажу рёбер жёсткости, которые должны были придать устойчивости будущему журнальному столику.  После обработки кромка столешницы выглядела вот так После обработки кромка столешницы выглядела вот такСборка ножек журнального столикаИзготовление ножек я начал с того, что выпилил 8 отрезков со скошенными углами по одной стороне. При совмещении и последующем склеивании они представляли собой некое подобие уголка, срезанного под углом. После этого на верстак был прикручен брусок, который стал опорой для проклейки частей ножек. Сама по себе угловая форма уже являлась довольно прочной, но останавливаться я на этом не собирался. Помимо прочности столика, должен был присутствовать и эстетичный вид. Этот предмет мебели я не планировал продавать. Он изготавливался для того, чтобы занять почётное место в центре гостиной моего дома. Поэтому вопрос эстетики для меня был очень важен. Торцы деталей ножек также были спилены под 45º, за исключением ровного среза поперёк детали, который должен был прилегать к столешнице снизу. Когда детали были готовы, я склеил их попарно при помощи клея ПВА и зажал струбцинами. Пока части ножек сохли, можно было заняться рёбрами жёсткости для столешницы.  Части ножек проклеены и зажаты струбцинами до полного высыхания Части ножек проклеены и зажаты струбцинами до полного высыханияИзготовление рёбер жёсткости столешницы: нюансы производства работВ качестве рёбер жёсткости я также использовал полосы ламината, отрезанные в виде трапеции. При этом основание её было спилено под прямым углом, а все остальные стороны под 45˚. Особенность этих элементов заключалась в том, что по скошенным сторонам я проделал 2 паза при помощи фрезера. Впоследствии в них будут вставлены небольшие кусочки тонкой фанеры, которые послужат не только направляющими при установке ножек, но и придадут конструкции дополнительную жёсткость и прочность. Размечая отверстия, необходимо идеально точно соблюдать размеры, чтобы пазы были на равном удалении от основания и верха трапеции. Это же касается и собранных ранее частей ножек. Иначе впоследствии детали не совпадут, и собрать столик аккуратно не получится.  Пропиливаем пазы в торцах трапеции при помощи фрезера Пропиливаем пазы в торцах трапеции при помощи фрезераКогда рёбра жёсткости были приклеены на обычный ПВА, я вставил направляющие и примерил части ножек, проверяя, чтобы всё совпадало идеально. Удовлетворившись полученным результатом, я продолжил работу по усилению щита и облагораживанию внешнего вида будущего журнального столика.  Примеряем ножки, проверяя их совпадения с внешним ребром жёсткости Примеряем ножки, проверяя их совпадения с внешним ребром жёсткостиВнутренние стороны рёбер жёсткости, их сборка и особенности крепежаЭти детали должны были придать щиту максимальную прочность. Изготовлены они были следующим образом. Были нарезаны полосы, которые планировалось соединить в квадрат при помощи пропилов до половины ширины ламината. Получается, что такую конструкцию можно сравнить с одним венцом сруба. Выпирающие наружу части должны были получиться длиной ровно в высоту трапеции, как и усиленной рамки. Верхние её стороны также были сняты фрезером под углом 45º по внешней грани. Все соединения были проклеены при помощи ПВА. Для того, чтобы было проще понять, каким образом выглядит усиливающая рамка, ниже представлено её фото.  Рамка была собрана и склеена, внешние грани сняты под углом 45º Рамка была собрана и склеена, внешние грани сняты под углом 45ºОставалось лишь поместить усиливающую рамку внутрь внешних рёбер жёсткости и приклеить её. Однако по причине того, что эта конструкция будет несущей, обычный ПВА здесь уже не подойдёт. Лучше всего использовать для фиксации «жидкие гвозди». Не стоит здесь жалеть клея. Выдавленные излишки можно впоследствии легко убрать обычным канцелярским ножом.  Приклеиваем несущую рамку на «жидкие гвозди» Приклеиваем несущую рамку на «жидкие гвозди»Обратите внимание, что выступающие после соединения части рамки сняты под углом 90º на уровне основания скоса. Это необходимо для того, чтобы внутренняя часть ножки также играла роль несущей опоры. Сборка стола, изготовление недостающих частейПосле того, как «жидкие гвозди» высохнут, можно приступать к сборке ножек. Для начала были приклеены собранные их части. Здесь уже было вполне достаточно обычного ПВА. Основной задачей при выполнении этой работы можно назвать совмещение по швам – они должны совпасть идеально. Только в этом случае можно быть уверенным, что итоговый результат будет ожидаемым. Всё должно выглядеть так, будто столик собран из цельных брусков, а не из полос ламината. Между рёбрами жёсткости (внешним и внутренним) были установлены небольшие отрезки фанеры, чтобы выровнять расстояние между ними. Впоследствии их можно убрать.  Первая половина ножки уже на месте, можно клеить остальные три Первая половина ножки уже на месте, можно клеить остальные триКогда части ножек были приклеены, я выпилил полосы ламината по длине верхней части трапеций внешних рёбер жёсткости. Фаска по их длинным сторонам должна быть снята под 45º снизу, а вот по коротким – наоборот, сверху. На этот угол будет приходиться опора внутренней части ножек. При помощи того же ПВА полосы были приклеены с опорой на оба ребра жёсткости. Здесь желательно прижать их струбцинами на пару-тройку часов. ПВА при склейке ламината схватывается довольно быстро, поэтому указанного времени будет вполне достаточно. А вот перетягивать струбцины не стоит. Они должны служить лишь в качестве удерживающих элементов.  Приклеиваем недостающие части рёбер жёсткости и прижимаем их струбцинами Приклеиваем недостающие части рёбер жёсткости и прижимаем их струбцинамиОкончательная сборка ножек журнального столикаОтмерив необходимую длину, я выпилил из ламината недостающие части ножек, также сняв на них фаску. В итоге должна была получиться видимость того, что ножки не пустотелые, а состоящие из цельного бруска. Здесь уже всё значительно проще после сборки рёбер жёсткости. Главное – не перепутать стороны, с которых будет сниматься фаска. По длинным торцам и одному из оснований это внутренняя часть ламината, а с одной из коротких сторон внешняя. Недостающий угол ножки склеивается с тем, который уже зафиксирован на основании стола, все углы совмещаются. Теперь нужно было снова дать соединённым частям немного подсохнуть, после чего я приступил к финальным штрихам работы.  Основания ножек должны выглядеть после склейки так Основания ножек должны выглядеть после склейки такОставалось лишь выпилить квадратные платформы, которые станут основанием ножек и снять фаску с их внутренней стороны, что и было сделано. Они были приклеены на место, после чего я убрал излишки ПВА и оставил готовый стол на 4 часа. Вся дальнейшая работа была направлена на очистку видимых поверхностей от остатков подсохшего клея. Небольшая хитрость: засохшие остатки клея ПВА с поверхности ламината можно убрать любой полированной дощечкой. Если же их немного, будет вполне достаточно и тряпочки, смоченной в тёплой воде с любым моющим средством.  Приклеиваем основание ножки и убираем излишки ПВА Приклеиваем основание ножки и убираем излишки ПВАОценка итогового результата по прочности и внешнему видуПо прошествии 4 часов и полной очистки поверхности можно было оценить полученный результат, которым я остался доволен. Стол получился прочным, внешний вид нареканий не вызывал. К тому же, принимая во внимание цветовую гамму моей гостиной, он должен был прекрасно в неё вписаться. В заключениеКонечно, совсем простыми работы по изготовлению подобных изделий назвать нельзя. Да и времени они занимают не один час. Однако для тех, кто любит что-то мастерить своими руками, такое занятие будет довольно интересным. К слову, после того, как готовый журнальный столик был установлен в гостиной, он стал даже лучше выглядеть (как мне показалось). Предлагаю и вам оценить это. Столик был установлен в гостиной, где ему было самое место:   С виду получилось массивное изделие, однако по весу, как можно догадаться, оно очень лёгкое. В интерьер журнальный столик вписался идеально, поэтому у меня появилась новая задумка – сделать из того же ламината пару невысоких табуреток по тому же принципу. Думаю, что они дополнят композицию, придав ей законченный вид. Возможно, что в ближайшем будущем я расскажу об этом на страницах онлайн-журнала Homius. Я очень надеюсь, что тем, кто любит работать своими руками, мой сегодняшний рассказ поможет создать что-то интересное из ламината. Ведь в целом, статья была направлена только на объяснение самой технологии. Что же сделать в итоге – решать самим мастерам. Думаю, что даже на кухне подобный (только более крупный) стол будет смотреться неплохо. Если у вас возникли вопросы или что-либо в моих объяснениях показалось запутанным и непонятным, напишите об этом в комментариях ниже. Постараюсь более полно разъяснить эти моменты в ближайшее время. Также хотелось бы узнать и ваше мнение о проделанной мною работе. Буду рад любым отзывам: как позитивным, так и негативным. А если статья понравилась, не забудьте её оценить, поставив «лайк». Спасибо за внимание. Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала. Фото: Сергея Ульянова ПредыдущаяDIY HomiusНе делайте так никогда: 5 грубых ошибок в ремонте ванной СледующаяСадовая техника«Без воды ни туды и ни сюды» – разберём правильную организацию автополива на даче Понравилась статья? Сохраните, чтобы не потерять! ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО: homius.ru Самодельный столик из остатков ламината — Сообщество «Сделай Сам» на DRIVE2 Полный размер Соорудил журнальный столик из остатков ламината:) самая сложная часть состояла в четкой распиловке без сколов [коих избежать к сожалению не удалось] и запиле всех деталей под 45 градусов. Искал долго место где можно это сделать качественно и недорого:) в итоге оказалось что одноклубник из nissan sunny club, работает на мебельной фабрике) В остальном, ничего сложного, клеим клеем ПВА d3 или ещё лучше d4, очень желательно зажимая все струбцинами. Клеил без них, соединив все части малярным скотчем, в итоге, есть сдвиги, которые вскоре будут замазывается или тем же ПВА или спец, затиркой) Швы между досок ламината обработаны автомобильным лаком motip, в 2 слоя, чтобы при попадании влаги, не произошло разбухания) ПС. Можно было сделать проще — все тоже самое только не надо пилить под 45 гр., А кромку закрыть кромкой вцвет для ЛДСП столешниц ПС : на подходе ещё один интересный столик.из колена от JZ-та на последнем фото)  Полный размер  Полный размер  Полный размер  Полный размер  Полный размер 7 июля 2018 в 21:01 Метки: ламинат, столик, журнальный столик, мебель, самодельная мебель www.drive2.ru Нереально красивый стол из ламинатаVolodymir Evdokimov из остатков полового ламината после ремонта решил сделать стол.Оригинальный стол, в качестве материала – половой ламинат. Получилось красивое оригинальное изделие, которое красиво смотрится в любой квартире. Материал имеет замки, что позволяет создавать площадки. 8 мм, матовый, с текстурой, темный орех. Имеет твердое покрытие, очень износостойкое, поскольку делается для пола, не протирается. Первое, что мастер попробует сделать, склеить щит с помощью пва, используя также и замки. Когда-то был ламинат без замка, его приходилось клеить с помощью специальных стяжек. Впоследствии ламинат был усовершенствован. Своей конструкционной жесткости нет, поэтому мастер стянул реечками, чтобы площадка высохла ровно. Получилась заготовка тонкой столешницы, хотя и износостойкая. Слишком тонкая для достаточной прочности стола.

Мастер решил попробовать соединение на ус, хорошо должен склеится, потому что материал пористый. Конусная фреза под 45 градусов, под линейку. Слой не срезать, а четко подойти под него. Сложность крепления заключается в том, что трудно держать на месте склейки детали. вторая часть Необходимое условие – жесткость конструкции. Посадим рамку на клей. Быстро твердеет, как только отдал воздух. Жалеть не надо, пусть будут наплывы. Надо хорошо покрыть весь торец. izobreteniya.net Стол из элементов ламината и металлического каркаса своими руками - Сам себе мастер Силиконовые герметики могут быть очень разными по своим качествам. Однако, даже самый лучший из тех, что можно отыскать на рынке, уже через несколько лет использования начинает приходить в негодность. Швы темнеют, покрываются грибком. С каждым разом отчистить их становится все труднее и труднее. Рано или поздно приходит момент, когда силиконовые швы нужно менять полностью. Сегодня и поговорим о решении данной проблемы своими руками.  Подрезаем и вытягиваем швы.

Важно: во время работы настоятельно рекомендуется использовать защитные перчатки для рук, маску и защитные очки.  Осуществляем зачистку и обезжиривание.

Клеим скотч по бокам.

Готовим пистолет, наносим герметик.

Снимаем скотч. Видео:Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов Подписатьсяsam.mirtesen.ru Стол из полового ламината 1 | МЕБЕЛЬ СВОИМИ РУКАМИСохранили к себеwlt-PictureRepostsList wlt-PictureRepostsList wlt-PictureRepostsList и ещё 14 человекТекст из видео:

postila.ru Столик своими руками Небольшой столик в гостиной всегда олицетворяет гармонию и уют. Конструкция его довольно простая – столешница и опорные ножки или основания. Столик может содержать еще полки и ящики, но изготовить их труднее. Материалы для мебели подбираются в зависимости от модели и финансовых возможностей. Чаще всего используются древесные варианты – мебельный щит, шпонированный МДФ, ламинированная доска, фанера. Массив дерева – наиболее дорогая модель. Рассмотрим самую простую конструкцию, изготовленную из напольного ламината. Сделать такой столик своими руками несложно, а в интерьере он всегда пригодится. Такой материал имеет множество цветовых вариаций, не требует дополнительной покраски и обработки – он полностью готов к использованию, износостойкий и долговечный. Как сделать столик своими руками?Для работы понадобится:

Маленький столик, сделанный своими руками, поможет в создании уютной атмосферы в комнате, он станет полезным и красивым предметом мебели.

womanadvice.ru |