|

Телефон: (83452) 60-83-40

Оборудование для ламинатаЗавод по производству ламината

Ламинат технология

Ламинат завод производит ламинат прямого прессования DPL. При технологии DPL происходит одновременное спрессовывание при высокой температуре всех слоев ламината. При этой технологии производства ламината не используется клей, так как применяются слои прошедшие процесс импрегнации, которые при горячем прессовании (до 200°С) плавятся и склеивают поверхности. После отверждения, смола и оверлей превращаются в монолитный поверхностный слой ламината. Облицовывание плит Для получения ламинированной плиты необходимо произвести облицовку HDF плиты бумажно-смоляными пленками и оверлеем. Распилка и фрезерование панелей Последним важным этапом производства является изготовление ламината необходимого размера. При помощи распиловочного оборудования для ламината листы ламината нарезаются на необходимые размеры. У каждого производителя ламината свои размеры ламината. После нарезки на пластины, при помощи фрезеровочного оборудования, из кромок ламината вырезаются шип и паз. Современные плиты HDF позволяют вырезать шип и паз определенного профиля, которые называют замками ламината. При помощи этих замков панели ламината плотно скрепляются между собой без применения клея. От качества замка ламината и прочности листа HDF зависит качество, прочность и плотность соединения панелей ламината. Упаковка Происходит упаковка в термоусадочную полиэтиленовую (ПЭ) пленку готового ламината.

Оборудование для производства ламината Состоит из:

1. Горячий пресс для ламинирования плит HDF высокого давления Применяются при производстве ламината. Прессы изготавливаются под различные размеры плит ХДФ: 2800Ч2070 мм, 2440Ч1830 мм, 2440Ч2070 мм. Прессы высокого давления "ZYX" имеют различную производительность и усилие прессования, поставляются с подающим и приемным столом.

Предназначен для распиловки ламината на необходимые размеры для последующего фрезерования замков. У каждого производителя свои размеры ламината.

Автоматическая высокоскоростная линия предназначена для изготовления замка (Click) на ламинате. Она оснащена дополнительными прирезными шпинделями, что исключает сколы по всему периметру заготовки и гарантирует высокое качество готового изделия. Рабочая поверхность стола оснащена твердосплавными платинами, что обеспечивает долговечность работы оборудования и уменьшает износ поверхности стола. Приемный стол оснащен автоподатчиком заготовок для увеличения скорости подачи до 80 м/мин.

Предназначен для полуавтоматической упаковки в термоусадочную ПЭ пленку готового ламината.

www.intervesp-stanki.ru Завод по производству ламината

Ламинат технология

Ламинат завод производит ламинат прямого прессования DPL. При технологии DPL происходит одновременное спрессовывание при высокой температуре всех слоев ламината. При этой технологии производства ламината не используется клей, так как применяются слои прошедшие процесс импрегнации, которые при горячем прессовании (до 200°С) плавятся и склеивают поверхности. После отверждения, смола и оверлей превращаются в монолитный поверхностный слой ламината. Облицовывание плит Для получения ламинированной плиты необходимо произвести облицовку HDF плиты бумажно-смоляными пленками и оверлеем. Распилка и фрезерование панелей Последним важным этапом производства является изготовление ламината необходимого размера. При помощи распиловочного оборудования для ламината листы ламината нарезаются на необходимые размеры. У каждого производителя ламината свои размеры ламината. После нарезки на пластины, при помощи фрезеровочного оборудования, из кромок ламината вырезаются шип и паз. Современные плиты HDF позволяют вырезать шип и паз определенного профиля, которые называют замками ламината. При помощи этих замков панели ламината плотно скрепляются между собой без применения клея. От качества замка ламината и прочности листа HDF зависит качество, прочность и плотность соединения панелей ламината. Упаковка Происходит упаковка в термоусадочную полиэтиленовую (ПЭ) пленку готового ламината.

Оборудование для производства ламината Состоит из:

1. Горячий пресс для ламинирования плит HDF высокого давления Применяются при производстве ламината. Прессы изготавливаются под различные размеры плит ХДФ: 2800Ч2070 мм, 2440Ч1830 мм, 2440Ч2070 мм. Прессы высокого давления "ZYX" имеют различную производительность и усилие прессования, поставляются с подающим и приемным столом.

Предназначен для распиловки ламината на необходимые размеры для последующего фрезерования замков. У каждого производителя свои размеры ламината.

Автоматическая высокоскоростная линия предназначена для изготовления замка (Click) на ламинате. Она оснащена дополнительными прирезными шпинделями, что исключает сколы по всему периметру заготовки и гарантирует высокое качество готового изделия. Рабочая поверхность стола оснащена твердосплавными платинами, что обеспечивает долговечность работы оборудования и уменьшает износ поверхности стола. Приемный стол оснащен автоподатчиком заготовок для увеличения скорости подачи до 80 м/мин.

Предназначен для полуавтоматической упаковки в термоусадочную ПЭ пленку готового ламината.

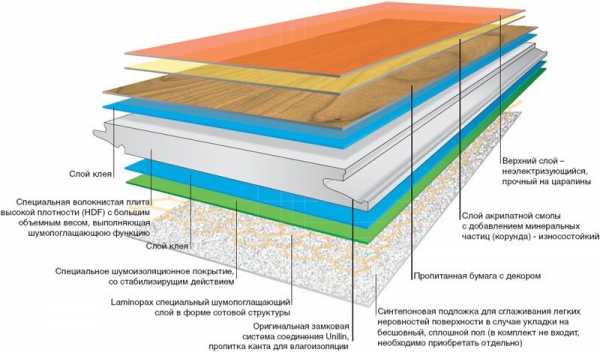

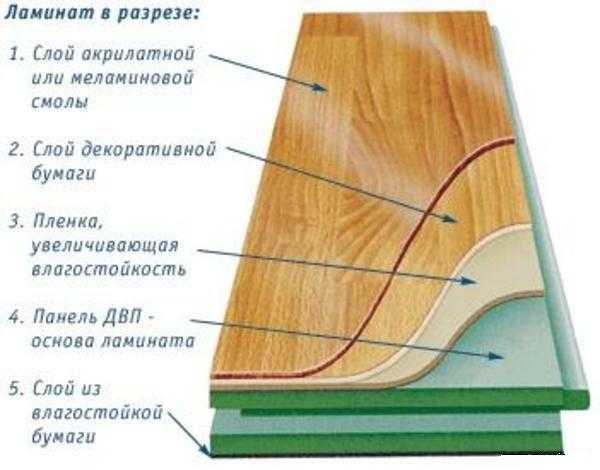

www.intervesp-stanki.ru Оборудование для производства ламинатаКак происходит производство ламината — Станьте мастером ламината!Ламинат с каждым днем становится популярнее своих предшественников – паркета и половой доски. Его высокая прочность и простота в уходе сделали его популярным в частных домах квартирах и офисах. На сегодняшний день ламинат является прекрасной альтернативой любым покрытиям из натурального дерева. Несмотря на такую популярность этого материала, мало кто знает, как происходит производство ламината. Каким бывает этот материал, его конструктивные особенности.  Изготовление ламината — все гениальное просто История ламинатаСоздание ламината датируется концом семидесятых годов прошлого столетия. Первый материал для напольных покрытий, отдаленно напоминавший современный ламинат был создан компанией «Персторп» из Швеции. Эта фирма занималась разработкой различных материалов для строительных работ и была довольно популярна по всей Европе. Новый материал получил название laminated plastic, что в переводе означает слоистый пластик. Первая разработка состояла всего из двух частей. Сверху материал обрабатывался меламиновой смолой, которая помогала воссоздать декоративный слой, а снизу в производстве принимали участие фенольные смолы. Слои соединялись сразу несколькими способами. Пропитывания термоактивным клеем было маловато, и создатели стали использовать прессование под воздействием высоких температур. Ламинат такой, как мы привыкли его видеть, появился только через десятилетие. Автором глобальной доработки материала стала немецкая компания «Хорнитекс». Эта фирма применила совершенно новый технологический подход и оборудование для производства ламината нового образца и сумела создать ламинированное покрытие с уникальными свойствами. Слоев теперь было четыре, вместо двух. В состав вводилась фольга, пропитанная в фенольной и меламиновой смолах. В 1994 году ламинат имел огромный спрос на рынке строительных материалов. Увеличившиеся до грандиозных масштабов, объемы продаж требовали ввести орган, контролирующий соответствующее качество продукции. Это привело к созданию Ассоциации европейских производителей ламинированных полов. Устройство ламината Ламинат в разрезе Как указывалось выше, ламинированное покрытие состоит из нескольких слоев. Предлагаю подробнее рассмотреть состав данного материала, который указан на рисунке:

Заметка : Для изготовления HDF используется лес-кругляк, который очищают от коры. После этого данный материал перерабатывается на щепу. После сортировки крупнофракционная щепа применяется в изготовлении ДСП, а из более мелкой фракции производится HDF. Дробилку для щепы можно увидеть на рисунке.  Дробилка для щепы

Преимущества ламината

Технологический процесс создания ламинатного покрытияПроизводство ламината на каждом предприятии может отличаться. Практически каждый производитель имеет свою технологию и уникальные разработки. Не смотря на это, суть создания и основные процессы практически не отличаются. Подготовка щепы

Сушилка для щепы Первичное производство

Прессование плиты HDF Изготовление ламинатаНа заключительных этапах производятся следующие операции:

Фрезерование краев ламинатных панелей Технологический процесс изготовления ламината можно посмотреть на видео: Классификация ламинатаВ настоящее время изготовление ламинированных покрытий подчиняется жестким правилам и ГОСТам. Одним из способов контроля над изготовителями, является разбитие ламината на классы. Каждый вид изделия обозначается двузначным числом. В этой нумерации первая цифра обозначает помещение, для которого предназначается данная продукция, а вторая указывает на возможную интенсивность эксплуатации. Улучшения polaks.ru Уложить ламинат своими руками: оборудование, инструменты, порядок работВ настоящее время существует большое разнообразие строительного материала современного типа, который достаточно эффективно помогает обеспечить еще больше комфорта в наших домах и ускорить процесс отделки недвижимых объектов. К современным материалам такого рода можно отнести и материал, который используют для покрытия пола — ламинат. Ламинат с каждым днем приобретает еще большую популярность ввиду своей особенно высокой практичности, качества и предоставляемых удобств.

Схема структуры ламината. У данной разновидности материала существует достаточно много положительных сторон: ламинат является очень надежным материалом для покрытия пола, который будет служить вам на протяжении длительного времени; данный материал достаточно легко поддается монтажу и обслуживанию; также ламинат не поддается действию влаги, является безвредной и экологически чистой продукцией. Ламинатом можно отделать любую из комнат в вашем доме. Справедливо будет отметить, что главным достоинством данного материала является то, что уложить ламинат своими руками — процедура, которая не потребует излишних усилий и большого количества свободного времени. Если вы отнесетесь серьезно к отделке ламинатом полов в своем доме, то вам следует придерживаться определенной последовательности.

Схема клеевого метода укладки ламината. Необходимо знать следующие моменты, чтобы уложить ламинат:

Если вы изучите все этапы досконально, то уложить ламинат своими руками не составит излишнего труда. Выбор ламината для полаКак и перед началом любого строительного процесса, первым делом следует выбрать сам материал. Выбор ламината будет зависеть от того места, где он будет располагаться. На современном строительном рынке ламинат производят в следующих вариациях:

Виды ламината. Именно в соответствии с индивидуальными предпочтениями заказчика и техническими параметрами недвижимого объекта будет выбран тот вид ламината, который больше всего подходит по параметрам. При выборе цвета или орнамента на ламинате лучше всего подобрать то, что больше всего подходит под интерьер комнаты, в которой будет укладываться ламинат. При покупке данного материала обязательно нужно проверить его на наличие какого-либо брака и дефектов, также стоит проверять подлинность ламината и его соответствие дате выпуска. Лучше всего приобретайте такой материал у тех компаний, в которых вы уверены. Чаще всего это ведущие фирмы-производители. Далее, нужно рассчитать необходимое количество ламината. Для этого нужно измерить площадь ремонтируемой комнаты. Советуется приобрести строительный ламинат с запасом, составляющим около 5 -10% от расчетного количества. Список необходимого оборудования и инструментов:

Подготовка поверхностиПрежде чем начать отделку пола, следует выполнить несколько подготовительных действий. Первым делом нужно подготовить сам пол. Исключите любые дефекты на поверхности пола, полностью осушите его и проверьте на прочность. Знайте, что на 2 м² поверхности допустимо отклонение по уровню в пределах 3 мм. Если укладка ламината будет происходить на линолеум или паркет, то стоит проверить, надежны ли они. Предварительная отделка пола

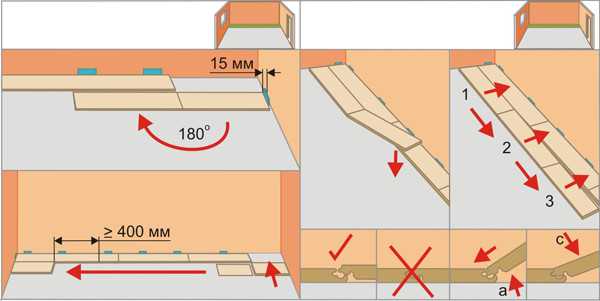

Схема правильной укладки ламината. Следующим шагом является отделка пола, то есть перед укладкой ламината нужно подготовить к данной операции пол. Разумеется, поверхность пола должна быть освобождена от любых предметов, которые могут помешать ремонту. Помимо этого, пол должен быть абсолютно чистым. Следующий шаг, который необходимо выполнить — установка гидроизолятора. Плотный полиэтилен, если его уложить в 2 слоя, может послужить в качестве нужного материала. Листы гидроизолятора, в свою очередь, должны быть уложены поперек расположения укладки ламината. По краям всего помещения, то есть по длине всех сторон, нужно уложить пленку, напуская на стены 30 — 50 мм. Для того чтобы обеспечить надежную гидроизоляцию, следует скреплять соседние листы скотчем. Далее, нужно обеспечить напольному покрытию звуко- и теплоизоляцию. Для этого может быть использован пенополистирол. Укладывая такой материал, нужно исключать всяческие появления любых дефектов и предотвращать образование неровностей. Толщина подложки не должна превышать 3 мм. Некоторые нюансы, которые необходимо соблюдатьПеред самостоятельной укладкой ламината следует дать данному материалу адаптироваться на протяжении 2 суток. Его не следует распечатывать. Нужно просто оставить его в комнате, где проходит ремонт. Помните, что в таком случае температура комнаты должна быть выше 18°С. Помимо этого, влажность в комнате не должна превышать 75%. Принципы укладки ламината. Приступив к укладке ламината, первым делом нужно уточнить направление, по которому будет располагаться ламинат. Осведомленные в данной области мастера советуют располагать ламинат так, чтобы элементы шли параллельно падению естественного света. Такое расположение принято считать выигрышным, так как оно сможет помочь скрыть такие недостатки укладки ламината, как стыки и соединяющие части. Начните укладывать ламинат с дальнего угла комнаты слева по отношению ко входу. Такая процедура должна проходить определенным образом. Измерьте все параметры пола, включая длину и ширину. Далее, рассчитайте самый подходящий порядок укладки панелей. Сначала замеряются все размеры пола. То есть определяется его длина и ширина. Затем рассчитывается оптимальный порядок укладки панелей. При этом необходимо выполнять следующие условия:

Как уложить ламинат своими руками: подробная инструкцияПервую панель нужно уложить, как уже сообщалось ранее, в дальний левый угол, при этом паз должен смотреть в вашу сторону. Затем нужно завести к торцевой части панели следующую под углом в 40°. Панель нужно прижимать к полу. Если слышится щелчок в замке, то панели плотно зафиксировались друг с другом. Следом таким же образом проводится соединение панелей первого ряда. В случае необходимости избавиться от какой-то части панели следует воспользоваться приобретенной ножовкой или электролобзиком. Завершив укладку первого ряда, можно приступить к укладке следующего. В следующем ряду должно быть смещение по отношению к первому ряду примерно на 50 см, так как это обеспечит надежную связь панелей между собой и окажет свое положительное влияние на распределение нагрузки на пол. Помимо этого отличия, монтаж второго ряда происходит по примеру предыдущего. Следом нужно произвести состыковку первого и второго рядов. Данную процедуру нужно проделать следующим образом: весь второй ряд нужно приподнять и держать под углом в 40°, завести его в замок ряда номер один. Далее, нужно прижать второй ряд к поверхности пола и защелкнуть замок, тем самым зафиксировав два ряда ламината. Следуя той же самой системе, ламинат укладывают по всей поверхности пола.

В заключение монтажа поверхности пола устанавливаются декоративные плинтусы и порожки. Крепление плинтусов производится при помощи шурупов или саморезов. В финале всего этого процесса уложенный ламинат нужно как следует протереть мокрой губкой или тряпкой. Лучше не заносить мебель и тяжелые предметы сразу после укладки, а подождать несколько дней. После этого ламинат будет считаться готовым к эксплуатации. dekormyhome.ru |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||