|

Телефон: (83452) 60-83-40

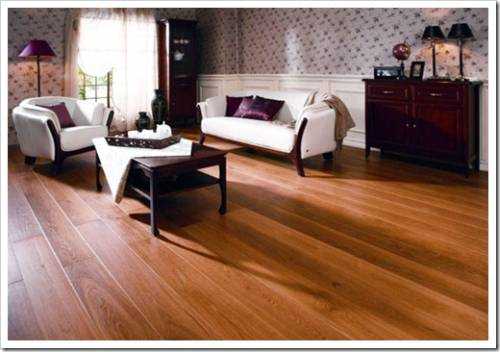

Деформационный шов для ламинатаУкладка ламината без швов в дверных проемах — Все о ламинате — Статьи11.07.2017 Укладка напольного материала единым полотном без образования порожков между дверьми выглядит очень эффектно и создает ощущение просторного помещения. Однако это очень сложная задача, которую может решить только мастер высокой квалификации. Опыт и знание всех нюансов укладки способствует правильному монтажу покрытия. Для этих целей используется только премиум материал.

Что представляет собой монтаж ламинатного паркета без порожков?

Укладка многослойного покрытия без использования разрыва в дверном проеме, а также устройства порогов имеет декоративное значение. Такой прием довольно часто применяется в жилых помещениях для создания объединенного гармоничного пространства.

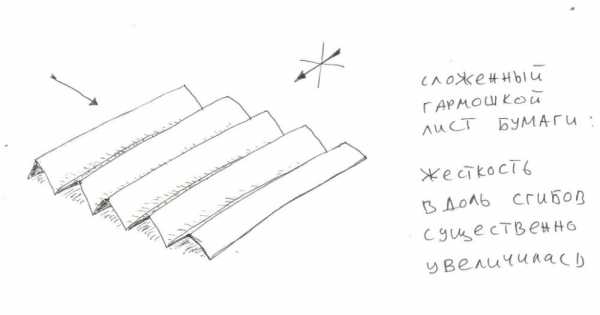

Производители ламинатного покрытия не предусматривают его укладку единым полотном в нескольких комнатах. Прежде всего, это связано со свойствами данного материала. Его свойством менять размеры в зависимости от температурных параметров и влаги. Если на улице выдался сырой день, то ламинат, имеющий коэффициент поглощения влаги 4-18%, изменит свои линейные параметры в этих пределах. Зазоры, оставленные между плитами 0,8-1 см, компенсируют расширение материала и внешне такая особенность остается незаметной, а также отсутствует скрип.

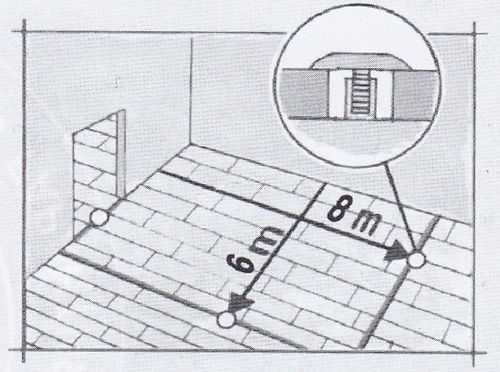

Когда наступает отопительный период, в домах значительно уменьшается уровень влажности. Соответственно плиты ламината усыхают, растягиваются и ослабевают замки, могут образоваться не эстетичные зазоры, если не была соблюдена правильная технология укладки материала. Когда ведется монтаж полов, то обязательно предусматривается устройство деформационных швов. С их помощью определенное количество полотна отделяется от основной части полов. Производители в своих инструкциях указывают, что непрерывность полов из ламината не должна быть больше чем 48-100 м² Для изделий российского производства это означает, что площадь 6х8 каждый раз должна отсекаться швом для деформации. В тоже время для немецких изделий допустима площадь 10х10.

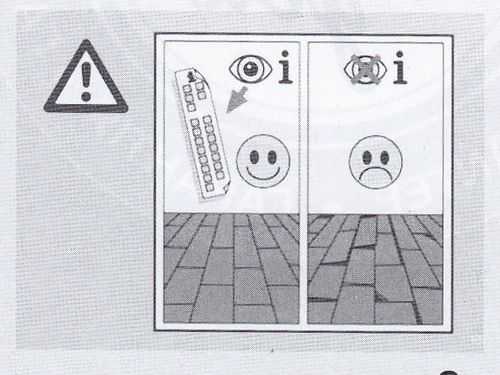

Чтобы узнать допустимые размеры площади бесшовной укладки ламината при наличии комнаты студии или арочных проемов, нужно внимательно ознакомиться с вкладышем, который находится в продукции. Сборка ламината без образования порогов на большой площади может вызвать его вздутие, образование больших зазоров, появление скрипа и т.д. Однако опыт и умения специалиста, способность просчитать все нюансы дают возможность реализовать планы по устройству беспороговых ламинатных полов.

Монтаж беспорогового ламинатного покрытия

Качество устройства полов зависит от правильной подготовки основания. Очень важно добиться идеальной поверхности, которая будет абсолютно ровной и сухой. Не допускаются даже самые минимальные перепады. Для этих целей используют технологию наливных полов, либо сухую стяжку с применением ДСП, ОСП и т.д. Для того, чтобы добиться нулевой поверхности, по цементной стяжке применяют мелкозернистые насадки на шлифовальную машину.

Для надежной укладки ламинатного пола без порожков в проемах дверей обычно используют метод расположения ламелей по основному ходу движения. Есть еще один популярный способ – это палубный метод размещения, при котором ламель последовательно оказывается смещенным по длине на одну треть. При устройстве полов по ходу передвижения значительно уменьшается износ материала на местах стыка. Монтаж начинается в самой большой комнате и в наиболее дальнем углу. Затем постепенно доходит до дверного проема.

Если на бумаге предварительно расчертить масштабированный план жилья и рассчитать укладку, то это во многом облегчит монтаж ламинатного изделия. В дверном проеме укладка материала ведется по типовой схеме. Полы выводятся непосредственно к наличникам. Далее в центре укладываются две цельные планки. К ним добавляются срезанные на торце.

При монтаже поперек дверного проема сборка полов производится стандартно. Ламели фиксируются замками. Стыки герметизируются специальными средствами. Работа значительно облегчается с использованием замков системы unikliсk. С помощью такого соединения планки защелкиваются под углом либо с горизонтальным подбиванием.

Выбор беспорогового способа укладки с учетом достоинств и недостатков

При устройстве полов дизайнеры часто предлагают не применять порожки в дверных проемах, чтобы сохранить красоту рисунка и расширить пространство. Однако, как и всякий способ, в нем тоже есть свои недостатки и достоинства, которые отражены в приведенной ниже таблице:

Отсутствие опыта у мастера может привести к увеличению зазора между плитами, что совершенно неверно и может привести к образованию крупных щелей. Это еще раз подтверждает, что у такой технологии достаточно много минусов. Стоит обратить внимание на то, что производители предлагают большой выбор всевозможных декоративных вариантов, позволяющих скрывать стыки. Это могут быть системы, замаскированные под камень и дерево, имеющие разнообразное крепление:

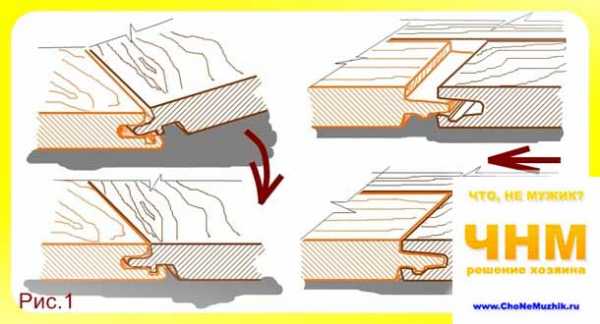

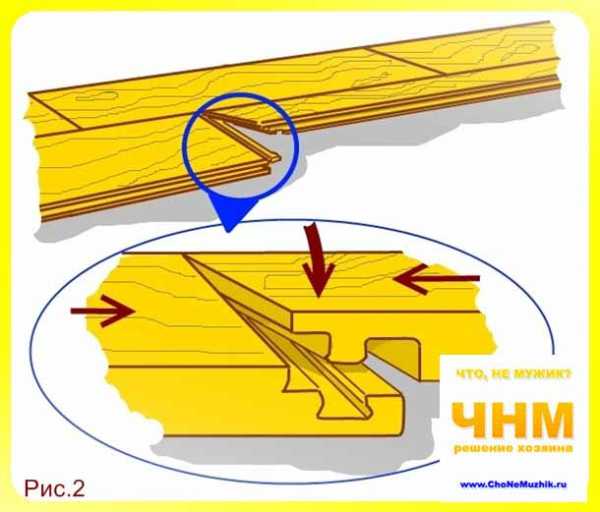

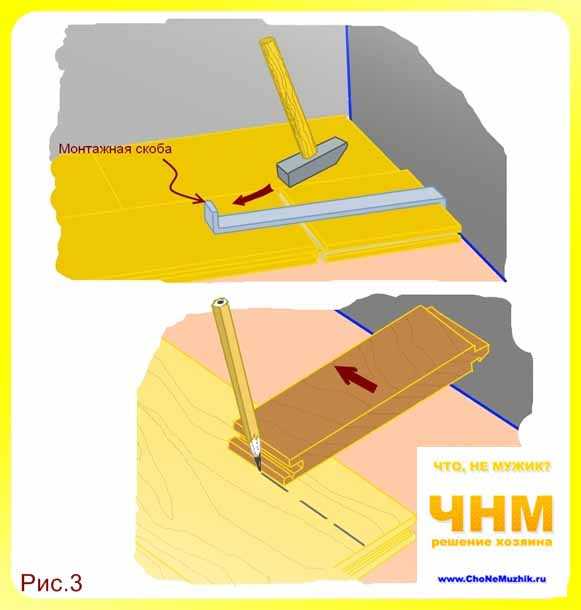

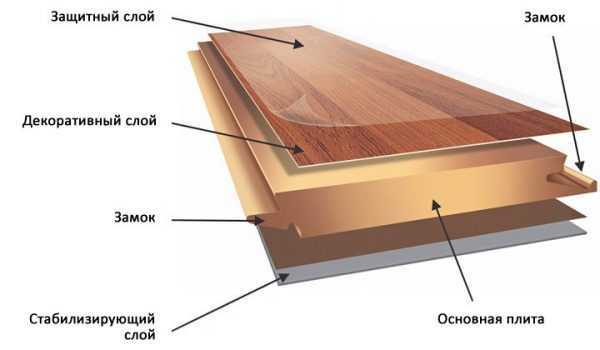

К тому же гибкие порожки из пластика могут создавать любые конфигурации, как округлые, так и с усложненной геометрией. stroy.santsib.ru Укладка ламината, как укладывать ламинат своими рукамиМногие современные высокотехнологичные строительные материалы характерны тем, что сложность их производства искупается простотой применения. Покрытие из ламинированных древесноволокнистых плит, обычно именуемых «ламинат», не исключение. Укладка ламината достаточно проста, чтобы выполнить её своими руками, разумеется, при наличии определённого набора инструментов и знания, как это делать. В этой статье мы и рассмотрим, как укладывать ламинат и на что при этом нужно обратить внимание. Подготовка основания для укладки ламинатаКак и любому чистовому покрытию, укладке ламината предшествует подготовка основания, на которое он будет укладываться. Причём, поскольку ламинат относится к «плавающим» покрытиям, жёстко не скреплённым с основанием, к последнему предъявляются достаточно высокие требования.  Пол, подготовленный под ламинат, раскатан слой подложки Основание должно быть ровным и горизонтальным, все выступы и наплывы тщательно зачищены. Зазор между полом и метровой рейкой, приложенной в любом месте, не должен превышать 2 мм. Такие характеристики, в частности, могут быть без затруднений получены с помощью самовыравнивающихся смесей. Подробнее о выравнивании полов можно узнать тут. Кроме вышеперечисленного, основание должно быть прочным и устойчивым, а также иметь влажность, не превышающую 2-2,5%. Если в качестве основания выступают монолитные покрытия на основе цемента, необходима пароизоляция. В качестве пароизоляционного слоя может применяться специальный паробарьер или обычная полиэтиленовая плёнка, укладываемая с нахлёстом полос не меньше 30 см. Устройство подложки под ламинат и подготовительные работыПеред непосредственной укладкой панелей ламината на полы стелится специальная подложка, выполняющая ряд функций: • сглаживание мелких неровностей основания; Помимо указанных свойств подложка обеспечивает плотное прилегание пластин к основанию, обеспечивая их устойчивость. Некоторые виды подложек (например, из вспененного полиэтилена) могут выполнять и роль пароизоляционного слоя. Подложка нужна не для всех марок ламината. Некоторые виды сразу имеют снизу соответствующий слой. Расстелив подложку (полосы должны прилегать друг к другу встык), скотчем фиксируем её по швам и к стенам.  Уложенная подложка под ламинат Укладка ламината своими руками должна производиться не ранее чем через двое суток, в течение которых он должен «вылежаться» в помещении. Прежде чем начать устройство покрытия, озаботимся подборкой необходимого инструмента. В первую очередь понадобится электрический лобзик, особенно, если объём работ измеряется десятками квадратных метров, а в дополнение к нему – ножовка с мелкими (порядка 2 мм) зубьями. В крайнем случае можно обойтись и одной ножовкой. Обязательно будет нужен молоток и деревянный брусок для подбивки панелей. Потребуется и специальная монтажная скоба. Она представляет собой прочную стальную полосу длинной около 30 см, концы которой загнуты под прямым углом в разные стороны (см. рис. 3). Скоба служит для подбивки крайних полос там, где из-за близости к стене нельзя ударить молотком непосредственно по пластине. Инструменты для укладки ламината Ну и, разумеется, будут нужны: карандаш, рулетка, строительный угол и длинная линейка. Вместо линейки можно использовать правило или любую ровную рейку длиной метр – полтора. Линейка потребуется для рисования линий, поэтому размерные деления ей ни к чему. Помещение, где будут производиться работы, должно быть сухим, с температурой воздуха в пределах 15-25 градусов. Начало укладки ламината своими рукамиТеперь непосредственно рассмотрим, как укладывать ламинат. Отдельные полосы материала соединяются так называемым «пазогребневым», или «шпунтовым», соединением. Каждая пластина и по длине, и по ширине имеет с одной стороны выступ (шпунт), а с другой стороны паз, соответствующий размерами выступу. Сцепление полос между собой обеспечивается двумя способами: • с помощью клея; Замки на пластинах ламината бывают двух видов: safe-lock и automatic-click. Несмотря на общий принцип работы по типу пружинной защёлки, они несколько отличаются как внешне, так и в установке. Общее отличие замков: сейф-лок «всовывается», автоматик-лок «накладывается».  Укладка ламината с замком safe-lock Замок safe-lock монтируется так: сдвигаем доску вплотную к предыдущему ряду, приподнимаем ее под углом приблизительно 45 градусов, плотно вставляя шпунт по длинной стороне в паз, по возможности ближе к торцу предыдущей доски монтируемого ряда. И опускаем, фиксируя продольный замок. Затем, пристукивая её молотком, двигаем вдоль стыка до тех пор, пока торцевой замок не соединится в плотное соединение (см. рисунок 1). Чтобы не смять края пластины молотком, в качестве прокладки используем деревянный брусок.  Используем брусок чтобы не мять края ламината молотком В случае соединения automatic-click укладываемая пластина, вставляясь также по длине, к торцу предшествующей панели двигается, не опускаясь. Дойдя же до упора, не вдвигается, а «укладывается» на замок сверху. Фиксируют соединение, пристукивая или просто сильно прижимая его рукой сверху вниз (см. рисунок 2).  Укладка ламината с соединением соединения Automatic-Click Перед тем как начать укладку, с досок первого ряда заподлицо срезаем шпунт. Укладку обычно начинаем от угла таким образом, чтобы на торце пластины, направленном к одной стене, располагался паз, а длинный обрезанный край был направлен на вторую, прилегающую к углу стену. Соединяем торцы в замок, последнюю панель обрезаем по месту и получаем полосу ламината вдоль всей стены. Следующий ряд начинаем укладывать оттуда же, откуда и первый, но уже сдвигая его относительно первого на половину или на треть длины доски. При укладке, если цвет отдельных досок разнится, нужно брать их из разных пачек, чтобы распределение тона происходило равномерно. Общее направление швов предпочтительнее выполнять таким образом, чтобы они шли вдоль направления освещения преимущественным источником света, то есть швы не оттенялись. Деформационный шов и завершение укладкиМежду ламинатом и стеной, начиная с самой первой полосы, помещаем вставки (можно использовать обрезки ламината) для создания между стенами и покрытием компенсационного шва шириной не менее 8 мм, но с таким учётом, чтобы впоследствии он закрылся плинтусом (как установить пластиковый плинтус можно узнать по ссылке). Шов необходим, чтобы компенсировать температурное расширение покрытия. Деформационный шов необходим и у других неподвижных элементов интерьера, например колонн. Кроме того, такие швы потребуются в местах примыкания ламината к другим видам покрытия, между комнатами (если высота покрытия одинакова), а также там, где покрытие имеет значительную длину. Там, где нет плинтусов, швы закрываются особыми накладками. Укладка ламината своими руками завершается несколько более сложной операцией, каковой будет укладка последнего ряда. Вряд ли Ваша комната будет точно кратна ширине пластин, а значит, последний ряд нужно будет подрезать к стене, разрезая вдоль. Выполняется это следующим образом: пластины, которые нужно прирезать, укладываем на предпоследний ряд таким образом, чтобы они точно совпадали по ширине. Затем берём небольшой обрезок ламината и, используя его в качестве шаблона, наносим метки на пластинах ламината, которые нужно будет обрезать (см. рис. 3), таким образом, чтобы между стеной и меткой было расстояние, равное ширине пластины. Отступаем от меток на ширину компенсационного шва и проводим черту, по которой лобзиком отрезаем лишнее.  Укладка ламината возле стен Следует иметь в виду одну тонкость. При резке ламината с помощью ручной ножовки или на станке с дисковой пилой, пластину располагают декоративным слоем кверху. Если же Вы используете ручной электрический лобзик, то резку выполняем с обратной стороны, чтобы направляющая «лыжа» лобзика не поцарапала ламинированный лицевой слой. Вопросы об укладке ламинатаТехнология укладки ламината. Наглядная видео-инструкция.В заключении укладки ламинатаМы рассмотрели, как выполняется укладка ламината своими руками на замковых соединениях. По сравнению с ней фиксация соединения с помощью клея даже несколько проще. Стоит лишь запомнить: если при соединении замками по ламинату можно ходить сразу, то при клееном соединении – только на следующий день (точно можно узнать из руководства к клею). Завершающий штрих работ – установка плинтусов, подбираемых в тон к покрытию. Об установке пластиковых плинтусов можно узнать здесь. Разумеется, здесь даны общие принципы, поэтому, если возникнут вопросы, задавайте их в комментариях, либо тут, обязательно ответим. Приобретать ламинат лучше в специализированных магазинах, Laminat-Click — один из них. Так же на сайте есть информация об укладке других видов напольных покрытий, например об укладке линолеума, напольной плитки, ковролина. Задавайте вопросы в комментариях либо по почте. Присылайте Ваши работы, фотографии, мы опубликуем их на сайте. Заказывайте работы специалистам! Поддерживайте проект! Успехов Вам, Добра Вашему Дому! Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!chonemuzhik.ru Виды герметиков для защиты швов при укладке ламинатаЛаминат – практичное и долговечное покрытие для пола. В отличие от паркета он стоит недорого, хотя самые прочные и износостойкие варианты имеют более высокую цену. Минусы у такого напольного покрытия, конечно, тоже есть, и один из них – недостаточная водостойкость. Чтобы минимизировать отрицательные качества, можно применять специальный герметик для ламината. Зачем нужен герметикЛаминат представляет собой напольное покрытие в форме небольших планок (ламелей), выполненных на основе древесно-волокнистых плит. Этот материал состоит из следующих слоев:

Самый верхний слой – защитный – предназначен для предотвращения набухания, трескания, порчи ламината из-за попадания влаги. При монтаже ламели соединяются между собой путем состыкования особых замков: пазов и выступов, расположенных по краям элементов. Эти замки, кроме надежного удержания материала на полу, выполняют и еще одну практическую функцию: предохраняют покрытие от проникновения воды внутрь. Несмотря на двойной механизм защиты от влаги, при значительном скоплении на поверхности она легко просачивается в замки, внутрь самой ламели и даже под нее. Остальные слои ламината, кроме защитного, остро реагируют на такое «вторжение»: они начинают коробиться, растрескиваться, волокна сильно деформируются. Если помещение затоплено, ламинат придется полностью менять: он мгновенно потеряет привлекательность, вздуется. Но обработка замков герметиком поможет заделать щели в покрытии, защитив его от намокания. Укладка ламината с герметиком имеет огромные преимущества. Сам герметик является водостойким, поэтому надежно закрывает швы, стыки, дает протекцию замковым соединениям, чем серьезно продлевает срок безаварийной эксплуатации ламината. Кроме того, напольное покрытие после герметизации может выдерживать более высокие нагрузки, на нем будет стоять даже тяжелая мебель. Ламели не сместятся при перемещении предметов по поверхности пола.

Прочие плюсы применения герметика:

Также стоит отметить повышение уровня шумоизоляции комнаты после нанесения герметика: слышимость значительно уменьшается. Использовать его имеет смысл и там, где постоянно повышенная влажность, например, на кухне. Если воздух в комнате сухой, а помещение регулярно проветривается, можно не герметизировать замки, хотя даже в таких случаях средство способствует защите ламината от пересыхания, деформации и снижает риск порчи при затоплении соседями.

Состав герметиковГерметик после высыхания представляет собой эластичный резиновый уплотнитель для швов ламината. Соответственно, в его составе есть компоненты, обеспечивающие прочность, возможность выдержать вибрацию, динамические нагрузки. Основой герметика является силикон или акрил, отвечающие всем указанным требованиям. В состав средств также входят разные пластификаторы, снижающие вязкость органические экстендеры, минеральные соединения. Прочие возможные компоненты герметиков таковы:

Цветные герметики дополнительно содержат красящие вещества (пигменты). Они предназначены для конкретных оттенков ламината и чаще всего бывают серыми, темно-коричневыми, древесных тонов. Есть в продаже и прозрачные, не имеющие цвета средства, подходящие к любому типу материала и практически незаметные на нем. Свойства и характеристики герметика для ламинатаВ отличие от клея, герметики не склеивают между собой ламели, они выполняют роль своеобразного резинового уплотнителя. Кроме высокоэластичного состава, средства отличаются такими свойствами:

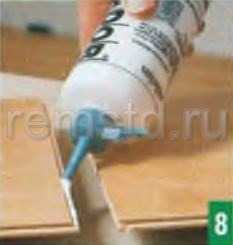

Многие герметики наносятся прямо из тюбиков, но для работы с некоторыми из них потребуется специальный монтажный пистолет. Из-за отсутствия сильной клейкости оттереть капли герметика, а также удалить его излишки можно без особых проблем.

Виды составов для обработки замков ламинатаНа рынке представлено несколько разновидностей герметиков: гели, силиконовые, акриловые составы. Также для стыков ламината применяются и иные средства, которые не относятся к герметикам: восковые карандаши, затирки, мастики, «жидкая пробка». Герметик-гель для ламинатаПодобные герметики фасуются в тубы по 125-150 г и на вид напоминают простую зубную пасту. По консистенции они похожи на гель, выглядят как желе бесцветного или матового белого оттенка. Работать с ними несложно, поэтому средства очень популярны в домашнем ремонте. Гели можно применять при температурах от -20… до +40 градусов, они водостойкие, эластичные, не реагируют на действие ультрафиолета. После нанесения их тонким слоем на гребни замков ламели сразу стыкуются с уже уложенными деталями. Лишний гель тут же удаляется салфеткой, а по мере высыхания для этой цели применяется пластиковый шпатель. Гели-герметики можно использовать даже в неотапливаемых помещениях, поскольку напольное покрытие не потеряет прочности и внешней привлекательности.

Силиконовые герметикиТакие средства являются наиболее востребованными. В основе их находится силиконовый каучук, а также адгезионные праймеры, пластификаторы, противогрибковые вещества и вулканизаторы – ускорители застывания. Силиконовые герметики более густые, чем гелевые, они напоминают белый полупрозрачный крем. Также в продаже есть окрашенные средства, выполненные в разных оттенках. Силикон отличается прекрасной эластичностью, поэтому напольное покрытие не будет портиться даже от сильной вибрации. Герметики безопасны для здоровья, не имеют запаха, не приводят к появлению пятен на поверхности. После высыхания пол будет надежно защищен от проникновения влаги. При потребности в замене одной ламели ее можно без труда отделить от поверхности, ведь силикон не склеивает замки.

Акриловые герметикиСреди акриловых герметизирующих составов чаще всего встречаются цветные. Их основой является акрил, также среди добавок могут присутствовать углекислый кальций, пластификаторы, диоксид титана. Использовать подобные герметики можно не только для монтажа ламината, но и для заделки сколов, трещин, иных дефектов покрытия. Акрил делает пол не менее прочным и непроницаемым для воды, нежели силикон. Подобные герметики отличаются паропроницаемостью, стойкостью к УФ-излучению, эстетичностью швов. После высыхания стыки лучше окрасить, если в этом есть потребность. К сожалению, применять акриловые составы можно только в отапливаемых помещениях, поскольку они не отличаются морозостойкостью.

Наиболее популярные маркиВ продаже можно встретить герметики разных производителей. Чтобы правильно подобрать средство и приобрести лучший вариант, надо обратить внимание на определяющие качество факторы:

Ниже описаны самые известные герметики, которые хорошо подходят для ламината и могут быть использованы при его монтаже. Click GuardГерметик Click Guard производится в Германии. Он может применяться для ламината любого класса, ценовой категории, для всех типов замков и защитных покрытий. Благодаря удлиненному носику на тюбике наносить герметик несложно, покупки дополнительных инструментов не потребуется. Средство сохнет за 15 минут, его излишки можно легко удалить с напольного покрытия. На 7-10 квадратных метров пола расходуется одна упаковка герметика.

Click ProtectДанное средство шведского производства. Состав влагостойкий, бесцветный, широко применяется при укладке любых видов ламината, паркета. Благодаря экономному расходу (тюбик на 15 квадратов) и быстрой полимеризации (полчаса) герметик пользуется большим уважением среди профессионалов. SoudalЭтот цветной акриловый герметик подходит для монтажа ламината, заделки щелей, сколов, трещин, царапин на этом материале, а также для реставрации старого покрытия. Он полностью безопасен, не имеет запаха, выпускается в разных цветовых вариациях. Прочими достоинствами считаются возможность применения для укладки «плавающих» покрытий, высокий уровень адгезии, простоту удаления излишков. Для работы придется приобрести специальный пистолет, без которого нанесение затруднительно. Roci AquaStopДанный восковой герметик с добавлением акрила предназначен для укладки ламелей, боковые поверхности которых не имеют защитной пленки. Создает надежное, прочное соединение замков, исключает скрип напольного покрытия, предотвращает проникновение влаги. Наносить герметик можно обычной кисточкой.

MasterFixГерметик «Мастерфикс» производится в России. Он имеет низкую цену при высоком качестве, является универсальным, пригодным для всех видов ламината, обладает мощными водоотталкивающими свойствами. Quick StepГерметик Quick Step из Бельгии разработан специально для дополнительной защиты ламината от влаги. Он позволяет монтировать это напольное покрытие даже в ванной комнате. Герметик отличается эластичностью, полной прозрачностью, быстро затвердевает. Гель расходуется умеренно: тюбика хватает на 10 квадратных метров. Bostik Clic Protect«Бостик» – французский герметик для ламината, реализующийся в тюбиках по 125 мл. Он дает долговременную защиту от проникновения влаги в область стыков между планками, годится для укладки паркета плавающим методом, бесцветный, не оставляет пятен. HomaxГерметик марки Homax создан в Германии с применением новейших технологий. Он выпускается в разных цветовых решениях (например, «светлый дуб»), имеет экологичный состав, полностью безопасен для людей. Герметик обладает высокой степенью адгезии к дереву, ламинату, влагостойкий, обеспечивает надежное соединение элементов.

«Титан»Средство «Титан» – это бесцветный гель для стыков ламината. Позволяет сделать швы долговечными и влагостойкими, сохнет за 15-20 минут, экономно расходуется. Из недостатков можно назвать неприятный запах, который полностью исчезает после полимеризации. Технология нанесенияОбычно обработка швов герметиком проводится при укладке нового ламината. Также сделать герметизацию рекомендуется во время реставрации старого покрытия с параллельным заделыванием сколов, трещин, иных дефектов. Нанесение герметика осуществляется без пропусков, в сплошную. Советы по выполнению работы:

Для нанесения средства берут тубу с острым наконечником или баллон, вставленный в пистолет. Кончик упаковки ставят в паз ламели под углом 45 градусов, выдавливают состав ровной полоской. При работе с монтажным пистолетом намного проще добиться равномерности слоя, чем при применении тюбиков. Излишки герметика удаляют узким шпателем, предварительно смоченным водой. После соединяют планки, при этом герметик в небольшом объеме выступает на поверхность: его также надо убрать, но только через 15-30 минут, когда произойдет полимеризация. Применять для этого лучше пластиковый шпатель, металлический может оставить царапины. Если проводится реставрация старого покрытия, нужно заранее удалить предыдущий слой герметика (при его наличии). Сделать это можно механическим способом: подцепляя шпателем и сдирая полосой. Остатки герметика нужно отмыть растворителем. Перед тем, как промазывать ламинат новым средством, элементы надо протереть мягкой ветошью. Герметизация деформационного зазораГерметик поможет надежно заделать деформационные швы, которые получаются после укладки покрытия вдоль стен. Без этого внутрь может просочиться влага, и все усилия по герметизации боковых частей ламелей будут тщетными. Работа производится по таким этапам:

pechistroy.ru Технология укладки ламината: схема и правила монтажаНесмотря на свою сравнительно высокую стоимость, ламинат является распространенным материалом для декоративной отделки пола. По своим характеристикам он находится где-то посередине между высококачественным натуральным паркетом и линолеумом, успешно совмещая в себе достоинства первого и дешевизну второго. Именно эта особенность и простая технология укладки ламината своими руками обуславливает его повсеместное распространение. О нем и пойдет речь в этой публикации, где мы вместе с сайтом stroisovety.org разберем и разложим по полочкам весь процесс от начала и до конца. Но для начала разберемся с основанием, на которое можно монтировать ламинат.  Технология укладки ламината Как подготовить основание для укладки ламината своими рукамиНи для кого не секрет, что укладывать ламинат необходимо исключительно на ровное основание – будь то деревянный настил или цементная стяжка, укладка ламината на неровный пол ни к чему хорошему не приведет. Как минимум получите вздутие или расхождение швов в первый же месяц эксплуатации. Черновой пол должен быть практически идеально ровным. Если речь идет об укладке ламината на стяжку, то ее необходимо довести до идеала с помощью нивелир массы. Если же монтаж планируете выполнять на деревянное основание, то правила укладки ламината гласят, что выровнять пол необходимо с помощью ОСБ. Его толщина выбирается в зависимости от перепадов между досками – чем они больше, тем толще ОСБ придется использовать.  Подготовка пола под ламинат фото Зачем нужна подложка под ламинат и как ее укладыватьБольшинство людей, выполняя самостоятельную укладку ламината, делают все автоматически – нужно уложить подложку, значит, укладывают, а над вопросом, зачем она вообще необходима, практически не задумываются. В лучшем случае списывают все на технологический процесс, а в худшем утверждают, что она играет роль шумо- и теплоизоляции или же вообще не нужна. Но не следует думать, что подобные материалы и комплектующие к ним изготавливают недалекие люди. Каждый элемент таких «конструкторов» тщательно продуман, и лишних деталей здесь не бывает.

Кроме того, подложка выполняет функцию буфера, который снижает пагубное воздействие не досконально подготовленного основания, имеющего небольшие искривления. Без нее на некачественном основании ламинат не пролежит и года.  Укладка ламината своими руками – подложка С теорией покончили, теперь пора разбираться с вопросом, как выполняется укладка подложки под ламинат. Сложного нет абсолютно ничего. Тщательно подметаем пол, чтобы не осталось ни одной соринки (в идеале его необходимо пропылесосить). Раскладываем отдельные карточки подложки и, чтобы они не ерзали по полу и не налезали друг на друга, склеиваем их между собой липкой лентой. Все – подложка лежит, и можно приступать к непосредственной укладке ламината своими руками. И да, совсем забыл объяснить противопоказания использования рулонного утеплителя, который некоторые принимают за подложку ламината. Она, конечно, похожа на него, но имеет абсолютно другую структуру. Дело в том, что рулонный вспененный материал вообще не пропускает пары влажности. Это не совсем хорошо, так как вся влага из помещения будет задерживаться на утеплителе и впитываться в ламинат. Знаете, что происходит с этим материалом при повышении влажности? Вот именно, он расширяется, деформируется, а замки его приходят в негодность. Конец один – ламинат придется выбросить.  Рулонный утеплитель под ламинат фото Технология укладки ламината своими руками по прямойЭто самый простой, а главное практически безотходный способ укладки ламината, при котором остаток от последней подрезанной полосы укладывается в начало следующего ряда. Схема укладки ламината при такой постановке вопроса выглядит очень просто. Первый ряд будущего напольного покрытия укладывается практически целиком – он набирается на полу путем соединения нескольких пластин торцами друг к другу. Последняя полоса перед ее установкой подрезается лобзиком. Целый ряд придвигаем к стене и расклиниваем его с трех сторон небольшими распорками, которые можно нарезать из того же ламината. Таким образом закладывается деформационный шов, который необходимо организовать по всему периметру помещения и при необходимости в дверном проеме.  Способы укладки ламината своими руками Необходимость деформационного шва в проеме двери обусловлена общей длиной и шириной полов, облицовываемых ламинатом. Если покрываемая площадь в зависимости от марки и класса превышает 15-20м, то одним цельным пластом ламинат укладывать не стоит. При расширении он вздуется, и не помогут даже деформационные швы по периметру помещения. Еще одна проблема, с которой можно столкнуться – это стояки отопления. В этом месте первый ряд придется разрезать, предварительно просверлив в нужном месте отверстие для стояка. Разрезать ряд необходимо четко посередине высверленного отверстия. Так, по крайней мере, рекомендуют производители, но на практике первый ряд ламината лучше подогнать таким образом, чтобы напротив стояка получился стык пластин, в котором на необходимом расстоянии от стены высверливается отверстие. В итоге получается цельный ряд, и нет никаких смещающихся кусочков.  Правила укладки ламината Второй и все последующие ряды укладываются по такому принципу – за один раз человеку запросто можно установить две или даже три соединенные в торец полосы. Но можно и по одной, только защелкивать замки будет труднее. С первой пластиной проблем вообще нет, вторую нужно соединять сначала по торцу с первой, а потом забивать ее в предыдущий ряд с помощью резинового молотка и наставки, вырезать которую можно опять же из ламината. Чтобы замок защелкивался легче, вбиваемую и предыдущую полосы необходимо разместить под углом 30˚ к плоскости пола. Вот так, полоса за полосой набираются все ряды, кроме последнего – его, как правило, приходится распускать по всей длине и подпихивать под лутку. Однако под дверную коробку ламинат удобно подкладывать только в том случае, если монтаж производится в направлении от окна к двери. При поперечной укладке качественно подвести его под коробку не представляется никакой возможности. Поэтому об этом лучше позаботиться заранее и перенести установку дверей на следующий этап. Чтобы соединить замок последней и предпоследней полосы, понадобится специальный рычаг с крюком. Наверняка такого инструмента у вас нет, а покупать, чтобы воспользоваться им один раз не захочется – в этом случае можно обойтись маленькой фомкой, и с ее помощью аккуратно затолкать полосу в паз. Действовать необходимо осторожно, и чтобы не повредить фомкой новые обои, к стенке лучше подложить обрезок ламината. По окончании монтажных работ распорки, создающие деформационный шов, удаляются – ламинату ничто не должно мешать расширяться при возрастании температуры. Совсем забыл про деформационный шов в дверном проеме – устраивается он посередине, а его ширина должна составлять 10-15мм. Именно на таком расстоянии должен начинаться ламинат в следующей комнате.  Схема укладки ламината своими руками фото Ну и напоследок хочется дать пару советов, которые помогут выбрать качественный ламинат.

Автор статьи Александр Куликов stroisovety.org Инструкция по укладке ламината

Инструкция по монтажу

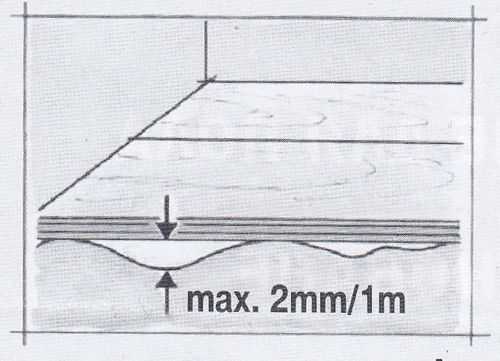

Основа под ламинат должна быть практически идеально ровной. Допускается неровность 2 мм на 1 метр погонный.

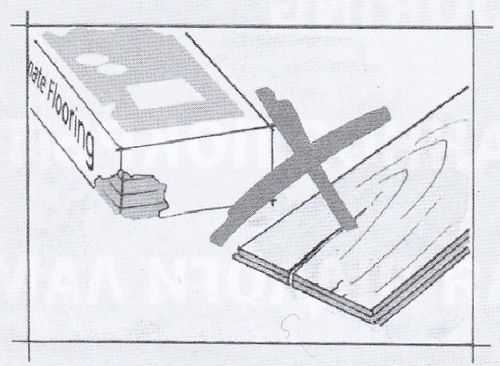

Не допускается монтаж поврежденного ламината. Самые частые повреждения это сбитые углы и как следствие поврежденные замки или же растрескивание самой панели.

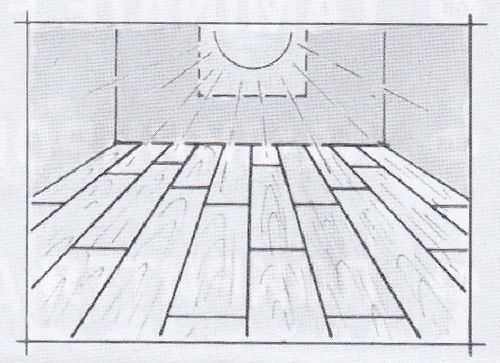

Укладывать ламинированные панели нужно перпендикулярно окну. В таком положении менее заметны соединения.

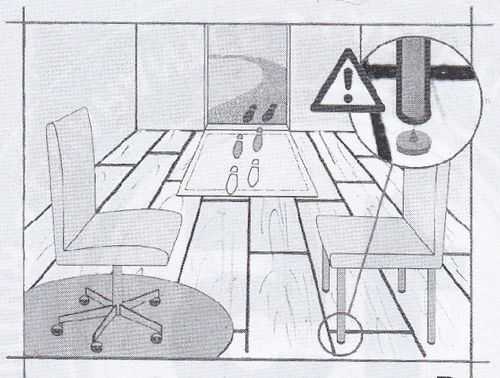

Мебель на данное покрытие должна устанавливаться со специальными прокладками. Это увеличит срок службы покрытия и убережет его от повреждений.

Если размер комнаты больше чем 6х8 метров, то необходимо устраивать деформационные швы.

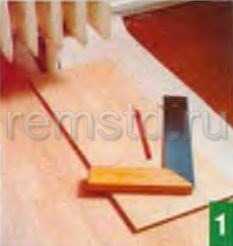

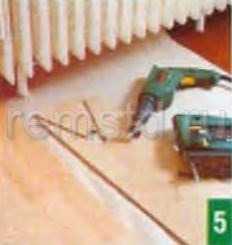

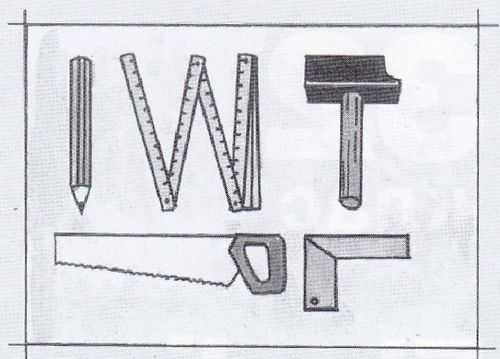

Для укладки ламината нам понадобятся следующие инструменты: карандаш, рулетка, резиновый молоток, пила и уголок.

Чтобы пол был идеально ровным и красивым нужно четко следовать рекомендациям данной инструкции.

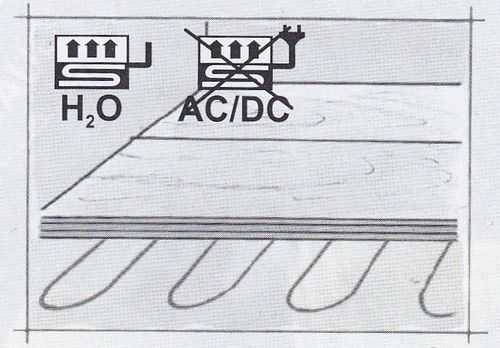

Можно ли укладывать ламинат на теплый пол? Да, можно, только на водяной теплый пол.

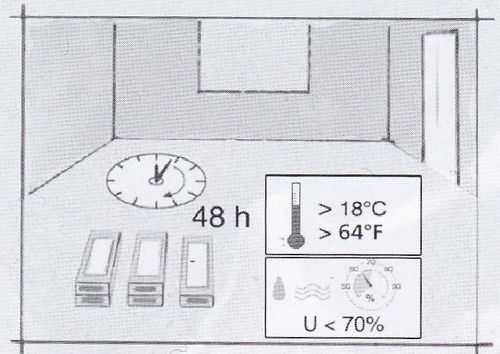

Перед укладкой ламинированных панелей их нужно занести в помещение и оставить в нем на 48 часов. Это нужно сделать для того, чтобы уменьшить деформацию панелей при резком изменении температуры и влажности.

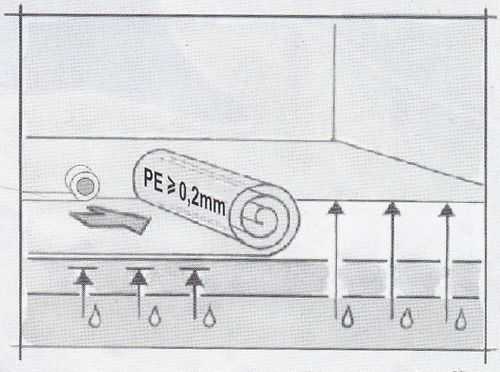

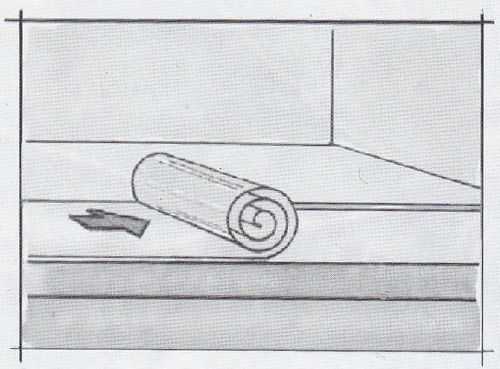

Под ламинат нудно уложить пароизолирующую прокладку. Это рулонный материал, который нужно крепить между собой с помощью скотча.

Можно укладывать и звукоизолирующую прокладку. Но часто эти две функции выполняет один и тот же материал.

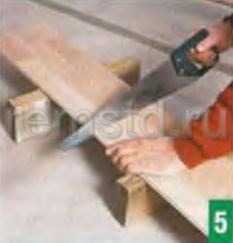

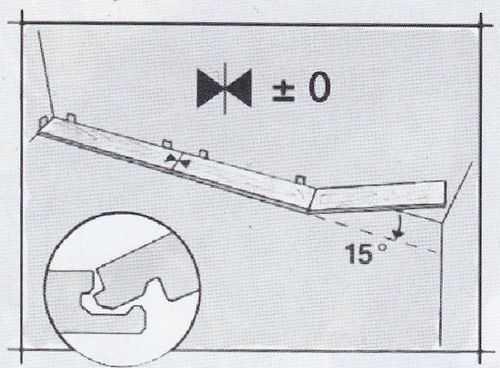

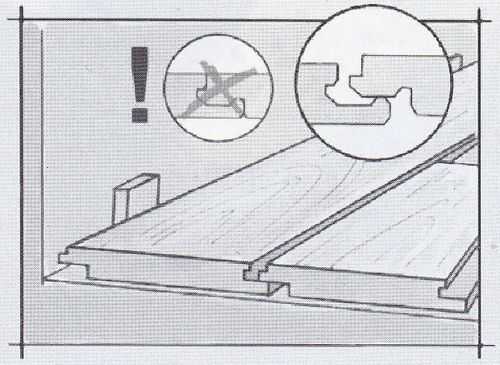

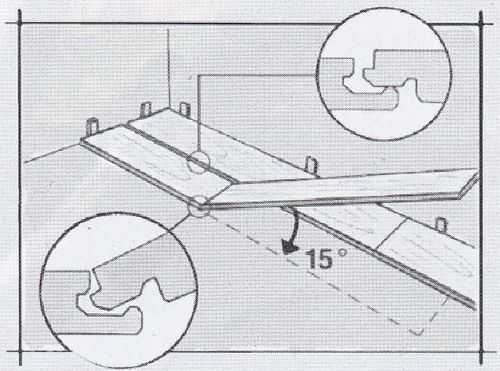

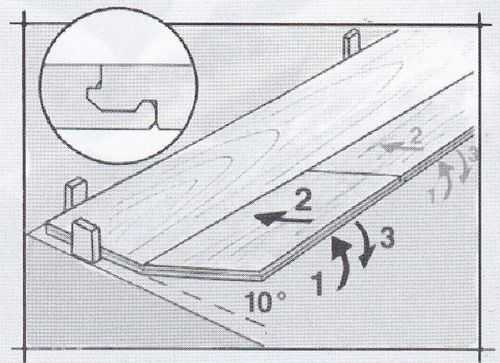

Набирается сначала первый ряд панелей. Они крепятся между собой с торцевых граней. Панель нужно держать под углом в 15 градусов к основанию. Не допускается образования щелей на стыках.

После того как собран первый ряд, приступаем к набору второго и только поле этого соединяем их между собой.

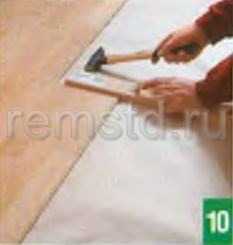

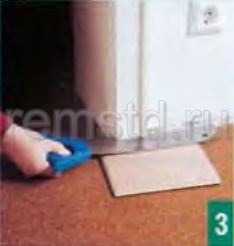

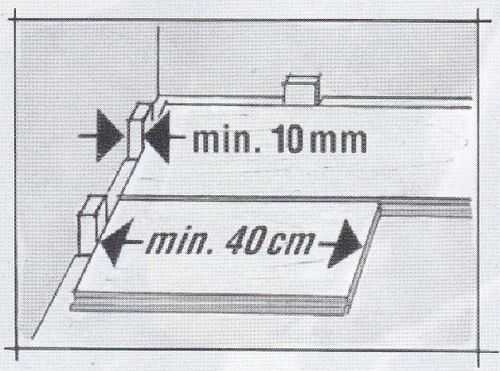

Расстояние от стены к ламинату должно быть минимум 10 мм. Это делается с помощью деревянных брусков. Зачем такое делать? Пол из ламината – это плавающее покрытие, которое может изменять свои размеры в зависимости от температуры и влажности. Поэтому чтобы избежать деформации покрытия нужно предусмотреть зазоры для расширения. Укладка следующего ряда должна выполняться со смещением минимум на 40 см.

Второй и все последующие ряды монтируем аналогично первому.

Готовим полосу к соединению.

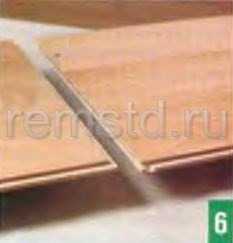

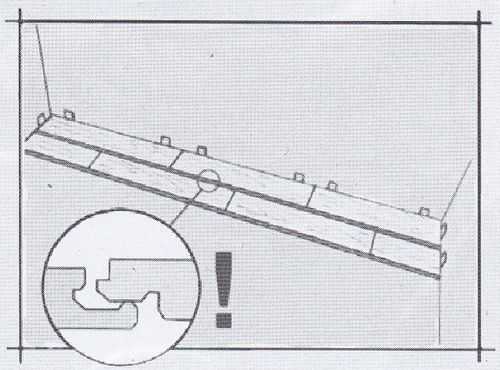

Соединяем между собой две полосы ламината. Для этого всю полосу поднимаем, наклоняем под углов в 10 градусов и вставляем в замок, опускаем. Между полосами не должно образовываться щелей. Если таковы имеются подбиваем их резиновым молотком таким образом, чтобы не повредить замок. Для этих целей можно использовать кусок ламинированной панели.

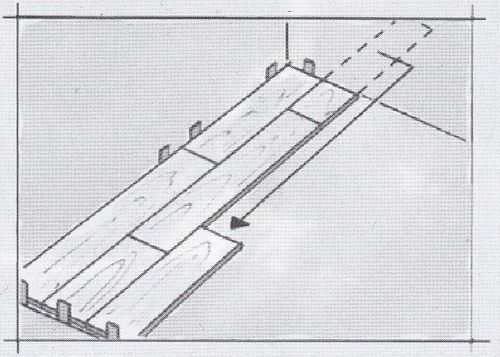

Отрезанный кусок панели переносим на следующий ряд.

Подпиливаем по длине последнюю панель.

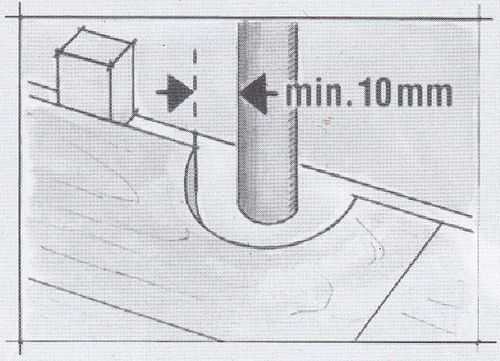

Если в комнате проходят трубы отопления, панель возле них нужно обрезать. Минимальное расстояние должно быть не менее 10 мм.

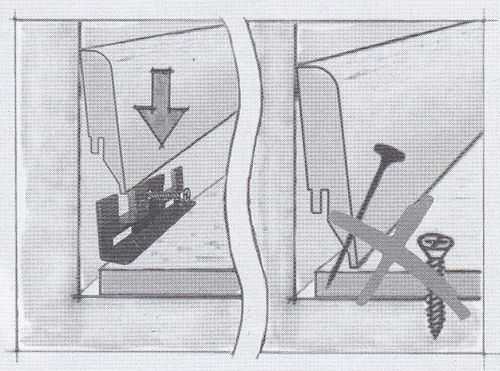

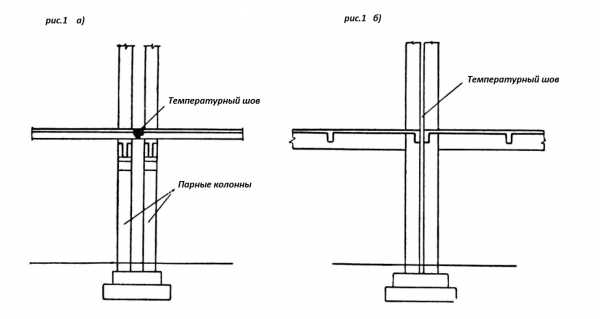

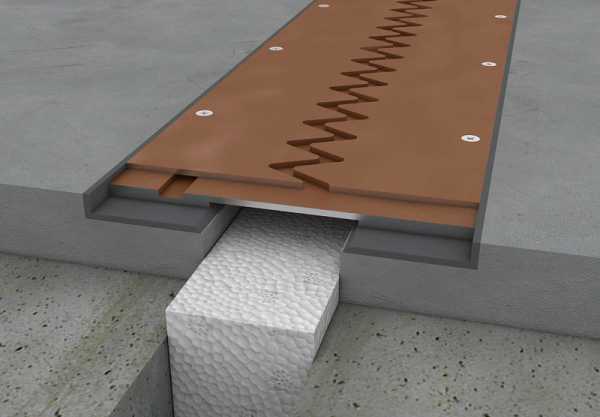

Плинтус запрещается крепить к ламинату гвоздями или шурупами для этого есть специальные крепежи. Также сам ламинат запрещается крепить с помощью саморезов и дюбелей. prostostroy.com Расстояние между деформационными швами в монолитных конструкцияхДеформационные швы Деформационный шов — предназначен для уменьшения нагрузок на элементы конструкций в местах возможных деформаций, возникающих при колебании температуры воздуха, сейсмических явлений, неравномерной осадки грунта и других воздействий, способных вызвать опасные собственные нагрузки, которые снижают несущую способность конструкций. Представляет собой своего рода разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, придающий сооружению некоторую степень упругости. С целью герметизации заполняется упругим изоляционным материалом. Железобетонные конструкции с изменением температуры деформируются — укорачиваются или удлиняются, а вследствие усадки бетона только укорачиваются. При различной осадке в вертикальном направлении части конструкций смещаются. В целях уменьшения усилий от температуры и усадки железобетонные конструкции разделяют по длине и ширине на отдельные части (блоки) деформационными швами. Если расстояние междудеформационными швами не превышает пределов, указанных в таблице смотри ниже, то для обычных конструкций, а также предварительно напряженных 3-й категории трещиностойкости расчет на температуру и усадку можно не производить. Наибольшие расстояния между деформационными швами в железобетонных конструкциях в м, допускаемые без расчета

Для предварительно напряженных конструкций 1-й и 2-й категорий трещиностойкости расстояния между деформационными швами должны во всех случаях устанавливаться исходя из расчета конструкций

Этот шов очень удобен в каркасных зданиях, особенно при тяжелых или динамических нагрузках на перекрытиях.

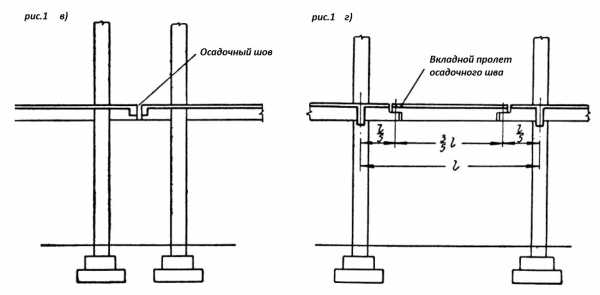

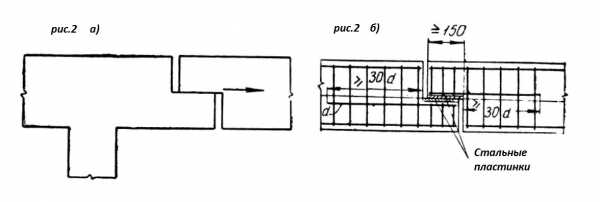

В монолитных (перекрытиях возможны температурно-усадочные швы, устраиваемые путем свободного опирания конца балки одной части здания на консоль, образованную продолжением балки другой части (рис.2, а). При таких швах во избежание повреждений консолей вследствие трения необходимо тщательное выполнение соприкасающихся частей.

Деформационные швы должны предусматриваться в каналах и тоннелях, расстояния между деформационными швами определяются расчетом, но не менее 50 м. Примеры узлов температурных швов смотри ниже. В железобетонных конструкциях деформационный шов используется для снижения давления на элементы в тех местах, где может произойти деформация материала. Причиной нарушения изначального состояния изделия могут стать температурные колебания, очаговая усадка грунта, сейсмическая активность и прочие воздействия, создающие собственные небезопасные нагрузки, которые уменьшают несущую функцию конструкции. Особенности и назначениеКонструкция разделяется на самостоятельные блоки при помощи усадочных швов, что делает все сооружение более упругим. Герметизация стыков проводится гибким изолирующим материалом. Строения из железобетона деформируются под влиянием температурных перепадов, могут сжиматься или расширяться. Усадка бетона также приводит к укорачиванию материала. Происходит смещение элементов конструкции при любой вертикальной осадке.

Максимальный промежуток между швамиРасчет на усадку и температурные показатели не проводится для стандартных конструкций и имеющих трещиностойкость третьей категории, если межшовное расстояние меньше установленных пределов. Деформационные промежутки могут располагаться вертикально и горизонтально. Без расчета в монолитных конструкциях между деформационными швами расстояния являются приемлемыми, если соответствуют следующим параметрам:

Размер блоков в строении из железобетона определяется нормами, установленными следующими справочными материалами:

В железобетонных монолитных конструкциях деформационные швы с трещиностойкостью 1 и 2 категории имеют свои особенности размещения:

Размещение осадочных разделителей необходимо между элементами зданий, расположенными на грунтах с разной высотой и качеством. В этом случае они проходят и через фундамент. В железобетонных конструкциях усадочно-температурные швы также требуются, если проводится соединение старого здания и новой пристройки.

Все представленные варианты исключают разрушение материала зданий и повышение нагрузки на отдельные элементы конструкции.

Примеры узловВ тоннелях и каналах также предусматриваются усадочные швы. Промежуток между ними рассчитывается (его минимальная длина должна составлять 50 м). Шпонки осадочного шва устанавливаются по проектно-конструкторским документам. Между ними и арматурой оставляется промежуток от 20 мм. Монтаж осуществляется с использованием проволоки на расстоянии от 250 мм. Цианакрилатный клей применяется по всей длине для фиксации шпонок. В качестве усиления выступает каучук. После монтажа шпонок нужно составить на внутренние работы с материалом акт приемки. Все дальнейшие манипуляции предусматривают сохранность конструкции шва. Размещение деформационных швов позволяет защитить конструкции зданий от разрушения и перекосов. Их правильное расположение значительно повышает эксплуатационный период железобетонных сооружений и сохраняет качество материала. СНиП 2.03.04-84 СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ РАБОТЫ В УСЛОВИЯХ ВОЗДЕЙСТВИЯ ПОВЫШЕННЫХ И ВЫСОКИХ ТЕМПЕРАТУР ____________________________________________________________________ РАЗРАБОТАНЫ НИИЖБ Госстроя СССР (д-р техн. наук, проф. А. Ф. Милованов руководитель темы; кандидаты техн. наук В. Н. Горячев, В. М. Милонов, В. Н. Сямойленко) с участием ВНИПИ Теплопроект Минмонтажспецстроя СССР (В. А. Тарасова), Макеевского ИСИ Минвуза Украинской ССР (канд. техн. наук А. П. Кричевский), Харьковского Промстройннипроекта Госстроя СССР (кандидаты техн. наук И. Н. Заславский, С. Л. Фомин). ВНЕСЕНЫ НИИЖБ Госстроя СССР. ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главтехнормированием Госстроя СССР (В. М. Скубко). С введением в действие СНиП 2.03.04-84 "Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур" с 1 января 1986 г. утрачивает силу "Инструкция по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур" (СН 482-76). При пользовании нормативным документом следует учитывать утвержденные изменения строительных норм и правил и государственных стандартов, публикуемые в журнале Бюллетень строительной техники Госстроя СССР и информационном указателе Государственные стандарты СССР Госстандарта. Настоящие нормы и правила распространяются на проектирование бетонных и железобетонных конструкций, предназначенных для работы в условиях систематического воздействия повышенных (от 50 до 200°С включительно) и высоких (свыше 200°С) технологических температур (далее — воздействия температур). Нормы устанавливают требования по проектированию указанных конструкций, изготовляемых из конструкционного тяжелого бетона средней плотности от 2200 до 2500 включительно (далее — обычный бетон) и из жаростойкого бетона плотной структуры средней плотности 900 и более. Требования настоящих норм не распространяются на конструкции из жаростойкого бетона ячеистой структуры. Проектировать железобетонные дымовые трубы, резервуары и фундаменты доменных печей, работающие при воздействии температуры свыше 50°С, следует с учетом дополнительных требований, предъявляемых к этим сооружениям соответствующими нормативными документами. Основные буквенные обозначения, принятые в настоящих нормах согласно СТ СЭВ 1565-79, приведены в справочном приложении 1. 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ОБЩИЕ УКАЗАНИЯ1.1. Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных температур, следует предусматривать, как правило, из обычного бетона. Фундаменты, которые при эксплуатации постоянно подвергаются воздействию температуры до 250°С включительно, допускается принимать из обычного бетона. Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия высоких температур, следует предусматривать из жаростойкого бетона. Несущие элементы конструкций тепловых агрегатов, выполняемые из жаростойкого бетона, сечение которых может нагреваться до температуры выше 1000°С, допускается принимать только после их опытной проверки. Жаростойкие бетоны в элементах конструкций тепловых агрегатов следует применять в соответствии с рекомендуемым приложением 2. Классы жаростойкого бетона по предельно допустимой температуре применения в соответствии с ГОСТ 20910-82* в зависимости от вида вяжущего, заполнителей, тонкомолотых добавок и отвердителя приведены в табл. 9. 1.2. Для конструкций, работающих под воздействием температуры выше 50°С в условиях периодического увлажнения паром, технической водой и конденсатом, необходимо соблюдать требования пп. 1.8, 2.4, 2.6 — 2.8, 2.11 и 5.7. При невозможности обеспечения указанных требований расчет таких конструкций допускается производить только на воздействие температуры и нагрузки без учета периодического увлажнения. При этом в расчете сечения не должны учитываться крайние слои бетона толщиной 20 мм с каждой стороны, подвергающиеся замачиванию в течение 7 ч, и толщиной 50 мм при длительности замачивания бетона более 7 ч или должна предусматриваться защита поверхности бетона от периодического замачивания. Окрашенная поверхность бетона или гидроизоляционные покрытия этих конструкций должны быть светлых тонов. 1.3. Циклический нагрев — длительный температурный режим, при котором в процессе эксплуатации конструкция периодически подвергается повторяющемуся нагреву с колебаниями температуры более 30 % расчетной величины при длительности циклов от 3 ч до 30 дней. Постоянный нагрев — длительный температурный режим, при котором в процессе эксплуатации конструкция подвергается нагреву с колебаниями температуры до 30 % расчетной величины. 1.4. При проектировании конструкций из жаростойких бетонов по ГОСТ 20910-82 необходимо учитывать дополнительные требования к исходным материалам для жаростойких бетонов, подбору их состава и технологии приготовления, а также особенности производства работ по требованиям СН 156-79. ОСНОВНЫЕ РАСЧЕТНЫЕ ТРЕБОВАНИЯ1.5. Бетонные и железобетонные конструкции, работающие в условиях воздействия повышенных и высоких температур, следует рассчитывать на основе положений СНиП 2.03.01-84 с учетом дополнительных требований, изложенных в настоящих нормах и правилах. При расчете бетонных и железобетонных конструкций необходимо учитывать изменения механических и упругопластических свойств бетона и арматуры в зависимости от температуры воздействия. При этом усилия, деформации, образование, раскрытие и закрытие трещин определяют от воздействия нагрузки (включая собственный вес) и температуры. Расчетные схемы и основные предпосылки для расчете бетонных и железобетонных конструкций должны устанавливаться в соответствии с условиями их действительной работы в предельном состоянии с учетом в необходимых случаях пластических свойств бетона и арматуры, наличия трещин в растянутом бетоне, а также влияния усадки и ползучести бетона как при нормальной температуре, так и при воздействии повышенных и высоких температур. 1.6. Расчет конструкций, работающих в условиях воздействия повышенных и высоких температур, должен производиться на все возможные неблагоприятные сочетания нагрузок от собственного веса, внешней нагрузки и температуры с учетом длительности их действия и в случав необходимости — остывания. Расчет конструкций с учетом воздействия повышенных и высоких температур необходимо производить для следующих основных расчетных стадий работы: кратковременный нагрев — первый разогрев конструкции до расчетной температуры; длительный нагрев — воздействие расчетной температуры в период эксплуатации. Расчет статически определимых конструкций по предельным состояниям первой и второй групп (за исключением расчета по образованию трещин) следует вести только для стадии длительного нагрева. Расчет по образованию трещин необходимо производить для стадий кратковременного и длительного нагрева с учетом усилий, возникающих от нелинейного распределения температуры бетона по высоте сечения элемента. Расчет статически неопределимых конструкций и их элементов по предельным состояниям первой и второй групп должен производиться: а) на кратковременный нагрев конструкции по режиму согласно СНиП III-15-76*, когда возникают наибольшие усилия от воздействия температуры (см. п. 1.10). При этом жесткость элементов в конструкции определяется по указаниям пп. 4.17 и 4.18 как от кратковременного действия всех нагрузок и в зависимости от скорости нагрева; б) на длительный нагрев — воздействие на конструкцию расчетной температуры в период эксплуатации, когда происходит снижение прочности и жесткости элементов в результате воздействия длительного нагрева и нагрузки. При этом жесткость элементов определяется по указаниям пп. 4.17 и 4.18 как от длительного воздействия всех нагрузок. Расчетная технологическая температура принимается равной температуре среды цеха или рабочего пространства теплового агрегата, указанной в задании на проектирование. Расчетные усилия и деформации от кратковременного и длительного нагревов определяются с учетом коэффициента надежности по температуре по указаниям п. 1.27. 1.7. Величины нагрузок и воздействий, значения коэффициентов надежности, коэффициентов сочетаний, а также подразделение нагрузок на постоянные и временные длительные, кратковременные, особые следует принимать в соответствии с требованиями СНиП II-6-74 с учетом дополнительных указаний СНиП 2.03.01-84. Нагрузки и воздействия температуры, учитываемые при расчете конструкции по предельным состояниям первой и второй групп, следует принимать по табл. 1 и 2. При расчете по прочности в необходимых случаях должны учитываться особые нагрузки с коэффициентами надежности по нагрузке , принимаемыми по соответствующим нормативным документам. При этом усилия, вызванные действием температуры, не учитываются. 1.8. К трещиностойкости конструкций (или их частей) должны предъявляться требования СНиП 2.03.01-84 с учетом дополнительных указаний настоящего пункта. Категории требований к трещиностойкости железобетонных конструкций в зависимости от условий их работы, вида арматуры, а также величины предельно допустимой ширины раскрытия трещин с учетом воздействия температуры на элементы, эксплуатируемые в условиях неагрессивной среды, для обеспечения сохранности арматуры приведены в табл. 3. 1.9. Определение усилий в статически неопределимых конструкциях от внешней нагрузки, собственного веса и воздействия повышенных и высоких температур производят по правилам строительной механики методом последовательных приближений. При этом жесткость элементов определяют с учетом неупругих деформаций и наличия трещин в бетоне от одновременного действия внешней нагрузки, собственного веса и температуры. 1.10. При кратковременном нагреве усилия от воздействия температуры в элементах статически неопределимых конструкций должны определяться в зависимости от состава бетона (см. табл. 9) и температуры нагрева, вызывающей наибольшие усилия: а) при нагреве бетона № 1 свыше 50 до 250°С — по расчетной температуре; б) при нагреве бетонов № 2-11, 23 и 24 свыше 200 до 500°С по расчетной температуре; при нагреве свыше 500°С — при 500°С; в) при нагреве бетонов № 12-21, 29 и 30 свыше 200 до 400°С — по расчетной температуре, при нагреве свыше 400°С — при 400°С. Для конструкций, находящихся на наружном воздухе, расчет наибольших усилий от воздействия температур выполняют по расчетной температуре воздуха по требованию п. 1.40. Статическая схема конструкции и расчетная стадия работы Нагрузки и коэффициенты надежности по нагрузке , температурные воздействия kalkulyator-laminata.ru Как сделать идеальный стык между ламинатом и плиткойНужная ли стыковка материалов на полуНередко, при общении с дизайнерами и мастерами, можно столкнуться с негативным мнением и решительным "нет" по поводу не только стыковки напольных покрытий, но также и выбора двух-трех различных материалов для пола в одном помещении. Данная позиция связана с осложнением работ, рисками получения несоответствующего результата, повышением стоимости проекта, а также потерей времени. И подобное решение кажется не просто прагматичным, а действительно оправданным, ведь на рынке достаточно материалов, чтобы реализовать любой другой проект, который и проще, и дешевле. Поэтому важно установить для себя сразу, хотите ли вы взять на себя ношу выбора и реализации сочетания керамогранита и деревянного пола на кухне, или плитки и ламината в квартире-студии.  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Если решение положительное, стоит уделить время прочтению следующей информации, утвердив дополнительно необходимость варианта, причин которому несколько:

С причинами определились – красиво, удобно, практично и не так, как у всех. Поэтому можно приступать к реализации, предварительно изучив современные методы стыковки материалов отделки пола. Полезной информация будет и для тех людей, которым необходимо правильно и качественно выполнить стандартную стыковку на границах помещений различного назначения – между кухней и коридором, коридором и гостиной, гостиной и спальней!  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Стыковка материалов на полу: предварительное планированиеНевозможно качественно реализовать поставленную задачу, если идея зонирования и стыковки пришла в голову на этапе приобретения материалов для отделки пола. Каждый из них имеет различные типоразмеры, поэтому стоит подготовиться к процессу заблаговременно! Чаще, вопрос стыка материалов решается на этапе чистовой выравнивающей стяжки пола, которая и является финишным слоем под паркет, ламинат или линолеум, имея перепад высот в соответствии с толщиной указанных материалов и необходимыми подложками. То же касается теплого пола – водяного, а также электрического кабельного или пленочного. Технология укладки подразумевает работу с материалами основания, подложками, компенсаторами, стабилизаторами, клеевыми составами и прочими расходниками и аксессуарами, у каждого из которых определенный размер или требования к толщине слоя. Поэтому важен точный расчет и проверка ошибок, работа с поправочными коэффициентами или учет запаса перепада высот, который впоследствии нивелируется клеевыми смесями, подкладкой, демпферными подложками!  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Независимо от количества расчетов, профессионализма мастеров и высокой математической точности, ошибки случаются. Причин им очень много, но они не так важны, как факт получения разной высоты пола в месте стыка. Необходимо работать над исправлением проблемы, в чем может помочь разноуровневый стыковочный профиль! Оформление стыка: разница материалов и крепленияСуществует два основных вида крепления напольных материалов – жесткое крепление на сквозной крепеж или клеевые основы, а также плавающий крепеж, когда материал уложен на поверхность и скреплен между собой. И в первом, и во втором случае, возможно плотное крепление материалов или с компенсационными зазорами, которые необходимы для возможности расширения материалов, реагирующих на влажность и перепады температур. Дополнительные швы в стыке не требуются для плитки, керамогранита или мозаики, но обязательно необходимы при укладке на пол ламината, паркета, деревянной доски. Следующая ступень расчета – степень расширения материалов. Больше это касается различных пород древесины, а также разницы натурального материала и синтетического, прессованного, клееного. В пример могу привести ламинат и паркетную доску, или натуральный паркет и массивную доску пола, а также непосредственно материалы производства – дуб, ясень и прочие. В зависимости от всех исходных данных, будет меняться и требование к стыку материалов, зазор между ними для компенсации расширения! То есть, в случае стыковки твердых материалов, которые не подразумевают расширения по причине влажности и температур, компенсационный шов не нужен. Это относится к камню, плитке, керамограниту, мозаике. Если стыкуются ламинат, паркетная доска, непосредственно натуральный паркет, массивная доска пола - следует задавать компенсационный зазор, в зависимости от характеристик выбранных материалов. То же относится и к стыковке не расширяющихся и расширяющихся материалов между собой! Если выбран материал с плавающим способом монтажа или натуральные материалы с определенной степенью расширения под влиянием внешних факторов, целесообразно использовать для стыка эластичные герметические заполнители и фиксировать последние ряды напольного покрытия на клей, или применить для решения задачи порожки, маскирующие деформационные швы!  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Стандартная плиточная затирка для заполнения стыковЗатирка не подходит в качестве заполнителя стыков между материалами, которые закреплены плавающим способом и имеют свойство расширяться. Но материал, в частности, полимерная затирка для керамогранита и плитки, могут смело использоваться для заполнения стыков между плиткой/камнем/мозаикой/керамограниом и другими материалами зонирования по полу, которые крепятся не плавающим способом. Это отличное решение для криволинейных швов, волнистых линий стыка, между фигурными и ровными материалами, а также при стандартной стыковке материалов отделки пола!  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Заполнение стыка акриловым или силиконовым герметикомВ случае необходимости применения эластичного заполнителя, можно использовать герметики. Это оптимальное решение для заполнения швов между разными материалами отделки пола:

Материал соответствует требованиям заполнения стандартных и криволинейных швов, например, для стыковки керамогранита или плитки без порожка. Смотрится такая отделка красиво, без лишних дефектов! Что касается силиконовых герметиков, они больше подходят для заделки стыков между материалами с жесткой посадкой на клей или сквозной крепеж!  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. Заделка швов пробковым компенсатором и жидкой пробкойЕсли нужно выполнить стыковку паркета и плитки без порожка, можно выбрать пробковый компенсатор. Это натуральный материал из прессованной пробки, который нарезается в соответствии с размерными параметрами швов, укладывается внутрь и приклеивается на паркетный клей. Также продается в виде готовых планок, окрашенных и покрытых лаком. Пробка подходит для заполнения ровных и криволинейных швов, используется для полов с жестким креплением.  Вам нужно войти в свой аккаунтЧтобы добавить фотографию к себе, авторизуйтесь или зарегистрируйтесь. А вот жидкая пробка, которая является эластичным герметиком на клеевой основе с пробковой крошкой, может использоваться для заполнения стыков между плавающими и стабильными, жесткими полами. Желательно применение для тонких стыковочных швов, так как с их расширением материал может смотреться неорганично! Порожки и профили для стыковки напольных покрытийНередко случается, что использование герметика, пробкового компенсатора или плиточной затирки невозможно технически, или не подходит по личным соображениям. Тогда есть смысл обратиться к классическим порожкам или более новому профилю для стыковки! Порожки являются стандартным решением для проблем крупных компенсационных швов и стыков различных материалов. Чаще, это алюминиевые планки разной ширины и поверхностной формы, которые подрезаются по длине и устанавливаются на саморезы. Кому-то данный вид не особенно подходит или просто не нравится. Поэтому можно изучить ассортимент профилей, представленных ассортиментом форм и многообразием расцветок! Профиль для стыковки напольных покрытий – стальной, алюминиевый или латунный элемент декора, который отвечает также за совмещение плитки и паркета или ламината и ковролина. Первичная форма – Г-, П- и Т-образная, но элемент стыковки можно подрезать и гнуть, что повышает удобство использования в работе! Что важно знать и помнитьКомбинация напольных покрытий в одном помещении или стыковка их на границе помещений разного назначения – это уже стандартный и знакомый большинству заказчиков и мастеров процесс. Но чтобы избежать ошибок, демонтажа стыковочных швов и финансовых затрат на новые материалы заполнения и декоративного оформления стыков, лучше придерживаться предоставленного списка рекомендаций:

Как состыковать два материала на полу? Оказывается, не так сложно, как на первый взгляд. И использовать для этого можно не только стандартные, всем привычные решения. Есть много способов выполнить стыковку технически правильно и просто красиво! re-home.su Укладка ламината своими руками Помимо основных инструментов: молотка, угольника, ножовки, деревянного бруска и лобзика, понадобится специальный рычаг-добойник, с помощью которого укладываются панели, примыкающие к стенам Сейчас очень популярным стал такой вид напольного покрытия как ламинат. Если вы выбрали этот материал для своего пола, то, прочитав эту статью, сможете самостоятельно выполнить работы по его укладке.

В настоящее время в развитии строительных материалов наметилась явная тенденция к упрощению процессов их применения. К примеру, самостоятельная укладка ламината теперь не представляет особой трудности.  Разнообразие расцветок ламината просто огромно Внешне ламинат может быть похож на такие напольные покрытия, как доски, паркет, керамическая плитка, наливной пол и другие. Широкий спектр фактур дает возможность подобрать ламинат для помещений в любом стиле, как говорится на любой вкус.

С чего начинается работа по укладке ламината?Прежде всего, нужно убедиться в том, что основа, на которую укладывается ламинат, отвечает необходимым для данного материала требованиям. Ламинат можно укладывать на прочный дощатый пол, на цементную стяжку, на ровный пол из керамической плитки. Некоторые виды ламината допускается укладывать на ковровое покрытие, если оно прочно приклеено к основе и имеет толщину не более 6 мм. Если основой для ламината является цементная стяжка, то к ней предъявляются следующие требования: поверхность стяжки должна быть сухой, чистой, ровной и прочной. Неровности не должны превышать 3 мм на 1 м поверхности; остаточная влажность — не более 2% (для ангидридной цементной стяжки — 0,5%). Неровности свыше 3 мм на 1 м следует устранять путем шлифования либо использовать специальные растворы для ремонта стяжек. Если цементная стяжка имеет значительное число дефектов, их можно устранить с помощью самовыравнивающихся смесей, о которых вы подробно можете прочитать в отдельных статьях «Качественная стяжка — надежный пол» и «Как правильно сделать стяжку пола». Деревянный пол может служить хорошей основой для ламината, если настил прочно скреплен с несущей конструкцией и не пружинит под давлением. Деревянная основа не должна иметь выпуклостей и впадин, в противном случае ее следует отшлифовать. Ламинированные панели можно укладывать только наискосок относительно деревянных досок. Если деревянный пол, который должен стать основой для ламината, недостаточно прочный или имеет большое количество неровностей, поверх досок можно уложить листы ДСП или фанеру толщиной 10 мм, закрепив их с помощью шурупов. В любом случае перепад между листами на стыках не должен превышать 2 мм.  Инструмент для укладки ламината Основные инструменты, необходимые для укладки ламинированного пола, найдутся в каждом доме. Но помимо молотка, угольника, ножовки, деревянного бруска и лобзика, понадобится специальный рычаг-добойник, с помощью которого укладываются панели ламината, примыкающие к стенам. Кроме того, нужны стяжные ремни, которые применяют при склейке рядов ламината. Если выбранный вами ламинат имеет защелкивающиеся соединения, стяжные ремни не понадобятся. В настоящее время практически все крупные производители ламината выпускают продукцию с двумя видами соединений — на клею и бесклеевое (защелкивающееся). Относительно новое бесклеевое соединение значительно упрощает процесс монтажа, поскольку не требует применения клея и стяжных ремней. Однако у бесклеевых соединений есть и минусы — недостаточная защита от влаги в области стыков. В клеевых конструкциях клей сравнительно хорошо уплотняет швы и служит надежной защитой от проникновения влаги. Чтобы защитить бесклеевые соединения, замки ламината в процессе производства обрабатывают специальными растворами для МДФ-материалов. Это делает такой ламинат более влагостойким, но он — значительно дороже, чем клеевой.

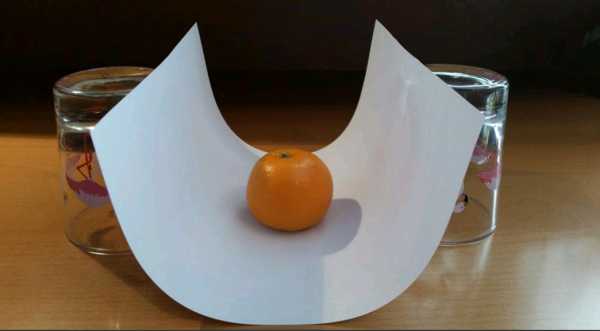

Основные правила укладки ламината: 1. На любую основу, кроме деревянной, для гидроизоляции необходимо постелить полиэтиленовую пленку толщиной 0,2 мм. На стыках пленка укладывается с нахлестом до 20 см и проклеивается по всей длине скотчем. 2. Ламинат всегда укладывается «плавающим» способом, то есть панели ламината скрепляются только между собой и не крепятся к основе. 3. Поскольку при изменении температуры большая цельная поверхность может расширяться или сжиматься, между ламинированным покрытием и неподвижными элементами помещения, такими как стены, пороги, трубы, необходимо оставлять расширительный зазор величиной 10-15 мм. При длине помещения более 10 м следует предусмотреть в середине помещения деформационный шов шириной 10 мм, который впоследствии закрывается декоративной планкой. Таким образом, ламинат может при тепловом расширении легко двигаться по основе. 4. В комплекте с ламинатом продается так называемая подложка, обычно это вспененный полиэтилен толщиной 3 мм, хотя есть и многие другие виды, которые упоминаются в этой статье «Укладка напольного покрытия своими руками. Практические советы». Подложка служит звукоизоляцией и дополнительной гидроизоляцией, ее укладывают полосами, встык, без нахлеста под ламинированные плиты перед их монтажом. 5. Перед укладкой ламинированные панели нужно в течение 48 часов выдержать в помещении при температуре около 18° и влажности 50-70% для акклиматизации. За это время можно выполнить работы по подготовке основы.

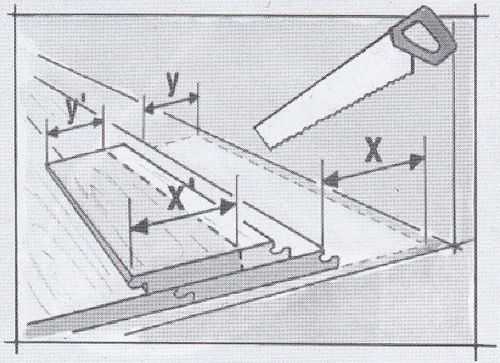

Укладка ламината на клейЛаминированные панели укладывают ряд за рядом в направлении падающего дневного света, т. е. не параллельно окну, а перпендикулярно. На всех панелях по периметру предусмотрены пазы или вставные гребни, которые стыкуются между собой в поперечных и продольных швах. Поперечные стыки смежных рядов должны быть смещены не менее чем на 30 см относительно друг друга. Начинают укладку от угла комнаты, при этом первая панель располагается пазом к стене (для клеевых соединений) и гребнем к стене (для бесклеевых соединений). Следует помнить о расширительном зазоре, для этого между первым рядом и стеной нужно вставить распорки толщиной 10-15 мм. Оцените количество рядов ламината, необходимое для покрытия ширины комнаты от одной стены до другой (не забудьте при этом учесть расширительные зазоры). Если ширина последнего ряда получается менее 5 см, следует несколько уменьшить ширину панелей первого ряда. Для этого подрежьте нужное число панелей. Панели первого ряда укладывают без клея. Ламинат укладывают всегда вразбежку, поэтому последнюю панель в ряду, как правило, приходится отпиливать (длина последней панели должна быть не менее 30 см), не забудьте при этом оставить расширительный зазор 10-15 мм между торцом панели и стеной. Оставшуюся часть отпиленной панели используют в начале второго ряда. При этом опять-таки нужно следить, чтобы расстояние между поперечными швами было не менее 30 см. Этот принцип необходимо соблюдать и при укладке последующих рядов. Укладку первых трех рядов выполняют без клея, осуществляя при этом подгонку, если таковая потребуется. Затем укладываем первые три ряда уже с клеем. Клей наносится непрерывной полосой как на гребень уже уложенной доски, так и в паз стыкуемой планки. Необходимо работать достаточно быстро, потому что специальный клей для ламината в открытом виде сохнет в течение 10 минут. При этом не забывайте своевременно удалять остатки подсохшего клея на продольных и поперечных швах. Наносите клей тщательно по всему периметру панели, чтобы в будущем избежать проникновения влаги внутрь швов. Для окончательной стыковки используется молоток и деревянный брусок, по которому и производится постукивание. Никогда не бейте молотком непосредственно по гребню или пазу ламината, это чревато их поломкой. Излишки клея должны свободно выступать вдоль всей длины шва, образуя непрерывный валик. Через несколько минут удалите излишки клея. Если у вас есть ремни для стяжки, используйте их именно сейчас, то есть после сборки трех рядов. По описанной выше методике укладывают панели ряд за рядом вплоть до противоположной стены. Чтобы вырезать для последнего ряда панель нужной ширины, поступают следующим образом. Панель последнего ряда точно совмещают с уже приклеенной панелью предпоследнего ряда. Затем берут третью панель и укладывают поверх предыдущих, расположив се гребнем к стене вплотную к распоркам, создающим расширительный зазор. Эта панель используется как линейка, по которой можно отчертить линию отреза. Обрежьте и уложите панели последнего ряда, используя для этого рычаг-добойник. Пока клей еще не засох, вставьте дистанционные распорки между стеной и последним рядом панелей, это поможет надежно их состыковать и создаст необходимый температурный шов. Если ламинат будет укладываться также в соседнем помещении, он должен быть уложен и в дверном проеме. Не забудьте предусмотреть в ламинате температурный шов на стыке соседних помещений. Шов можно замаскировать специальным переходным профилем для порогов (стыкоперекрывающая накладка на порог пола или просто порог). Стыкоперекрывающая накладка на порог пола Дверные наличники подрезаются таким образом, чтобы под них можно было завести панели. Температурные и стыковочные швы, которые не будут впоследствии закрыты плинтусами, заполняют подходящей по цвету специальной эластичной замазкой. Для перекрытия ступенчатых переходов (или переходов одинаковой высоты, но между разными видами напольного покрытия), используют профили соответствующей формы, которые состоят из двух частей — нижней и верхней. Верхние профили выпускаются серебряного, золотого и бронзового цветов.  Ступенчатый порог для разных напольных покрытий Для труб, стоек и других фиксированных элементов делаются вырезы, при этом необходимо предусматривать температурные швы, шириной минимум 10 мм. Розетки из пластика удачно маскируют места разрезов. После окончания работ не используйте покрытие в течение, как минимум, 24 часов, то есть, не ходите по нему, не вносите мебель и тому подобное.

Основные этапы укладки ламината

Часто задаваемые вопросы, связанные с укладкой ламинатаКак рассчитать необходимое количество ламината? Необходимо учесть, во-первых, площадь помещения, во-вторых, добавить 10% на прирезку и, в-третьих, предусмотреть панели на случай повреждения при укладке — 15%. На всякий случай, добавьте еще 5%. При расчете необходимого количества подложки можно ориентироваться на площадь помещения с небольшим запасом, примерно 5%. Длину плинтусов рассчитывают исходя из периметра комнаты плюс 5% на прирезку. Подходит ли ламинат для ванной и кухни? Скажем прямо, на рынке еще нет таких видов ламината, которые были бы пригодны для оснащения ванных комнат или кухонь. Основной проблемой является плотность швов: стыки панелей, склеенные влагостойким клеем, не обладают абсолютной плотностью. Если вода просочится в швы и доберется до основы, ламинат уже ничто не спасет: панель разбухнет и придет в негодность. Влага – это основной враг ламината, об него можно запросто затушить сигарету и поверхность не пострадает, но стоит попасть воде между стыками и все — подобное повреждение не поддается восстановлению. Если вы все-таки решились уложить ламинированные полы в помещении с повышенной влажностью, знайте, что вы действуете на свой страх и риск. Ни один производитель не компенсирует подобные повреждения по гарантии. Но все это касается исключительно обычного ламината, который проще всего найти в магазине. Несколько иначе поведет себя специальный водостойкий ламинат, например Aqua-Step или иной другой ламинат специально созданный для использования в помещениях с повышенной влажностью. Можно ли укладывать ламинат на полы с подогревом? При укладке ламината на полы с водяным подогревом никаких проблем обычно не возникает. Большинство производителей ламината специально указывают, что их продукция подходит только для полов, подогреваемых водяным отоплением. Если у вас другая система подогрева, например электрическая, следует проконсультироваться с продавцом или производителем относительно того, подходит ли данный тип ламината к такой системе подогрева полов. Как и в случае с другими минеральными основами (цементная стяжка, бетон), при укладке на пол с подогревом необходимо в качестве первого слоя уложить влагоотталкивающую пленку, потом шумоизолирующее покрытие и только после этого можно укладывать ламинат. Ламинированные панели плотнее, чем паркетная доска, поэтому они лучше передают тепло. Можно ли ремонтировать ламинированные полы? Это возможно только в очень ограниченной степени. В продаже имеются различные смолы для маскировки незначительных повреждений, например, царапин на поверхности (поверх декоративной бумаги). Эти материалы можно нанести на царапины при помощи шпателя. Используя маскировочный карандаш подходящего цвета, легко закрасить небольшие повреждения. Значительные повреждения не ремонтируются — необходимо менять всю панель. В таких случаях явное преимущество имеют бесклеевые защелкивающиеся соединения.  Специальный набор для ремонта ламината Quick Step Mix and Fix

Что бы еще почитать?remstd.ru что нужно знать об этом

какие бывают и что нужно знать об этом

Термошвы ламинатаКак известно, ламинат - продукт из дерева, а дерево набирает влагу и усыхает в зависимости от атмосферных условий, т.е. времени года, влажности и отопления. Материал расширяясь может коробиться (выгибаться), усыхая возникают щели: в обоих этих случаях могут ломаться замки, которым отдельные панели ламината скрепляются друг с другом, а это значит, что пол уже не отремонтировать. Именно для компенсации временных процессов усыхания и набухания и служат термошвы: наличие свободного пространства дает возможность ламинату расшириться без ломки замков и сжаться на некоторое время в летний период при сухой и жаркой погоде, или зимой, когда отопление иссушивает воздух. Самое плохое для ламината - если в результате коробления изменилась структура доски, т.е. панель "вспухла": рекомендуют в этом случае положить на него деревянную доску и на доску гирю - иногда ламинат высыхает и выпрямляется. Щели в ламинатеПанель усохла в жаркую погоду и из-за отсутствия увлажнения. За ламинатом надо следить, иначе возникнут вот такие щели. Вспухший ламинатВидно, что изменена структура панели: либо воздействие влаги (пролили воду), либо разбухание сломало замки и повредило структуру. Термошвы у стен (компенсационные щели)Компенсационные щели у стен делаются размером не менее 10 мм: именно они являются тем компенсационным механизмом, который позволит ламинату расшириться в нужное время и защитит его от деформации. У разных типов ламината разный размер компенсационных швов: у импортных - 10 мм, у российского производства- 15-18 мм. Отличаются также и размеры непрерывного покрытия: в зависимости от качества ламината он может составлять от 10 до 100 квадратных метров. Размеры непрерывного покрытия и компенсационные термошвыНазначение пороговРаз панели ламината нельзя укладывать более чем 20-30 квадратных метров, а квартира (или участок, покрываемый ламинатом) больший - возникают стыки, которые нужно чем-то закрывать. Декорация и фиксация панелей в этих стыках должна быть и закрыта, чтобы в них не скапливалась грязь и зафиксирована, чтобы ламинат не "гулял", расшатывая всю укладку пола. Различие в порогах для стыков ламинатаПороги для ламината отличаются не только цветом и материалом, но и конструктивным исполнением: для перекрытия щелей, для выравнивания разноуровневого пола, гибкие для формирования островков к поверхностям, покрытым другим типом покрытия (например, перехода в прихожей с кафеля на ламинат), по способу крепления: с фиксацией на шурупы или с заподлицо. Типы порогов для ламината, продающиеся в Орехово-Зуевских магазинахТипы пороговПластиковые негнущиеся: неплохи в эксплуатации, дешевы, но царапаются и не обладают большой жесткостью. Металлические: не совсем хорошо выглядят эстетически, но хороши в эксплуатации. Бывают алюминевые, анодированные, крашеные и ламинированные Пвх (поливинилхлодид): можно подобрать в цвет плинтуса, т.к. производители плинтусов всегда производят и пороги ПВХ на этом же оборудовании. Деревянные: долго служат, можно неоднократно окрашивать в нужный цвет. МДФ c ПВХ ламинацией: бывают 10-15 цветов, универсальные (и для выравнивания и для заделки швов), но универсальность в покрытии, испытывающем вес человека, универсальность, скорее, минус, чем плюс. Металлические порогиВ большинстве своем производятся из алюминия, реже встречаются стальные или латунные. Пороги из металла один из наиболее часто применяемых и покупаемых типов порогов как для домашнего, так и для использования в загородном доме. Преимущество для загородного дома - морозоустойчивость: зиму в неотапиваемой даче переживую спокойно, не покоробятся. Металл прочен и надежен: такой порог прослужит дольше ламината. Для эстетичности их красят, анодируют или ламинируют. Металлические пороги делятся на следующие типы: